Завод за производство на естествен гипс на прах

Завод за производство на естествен гипс на прах

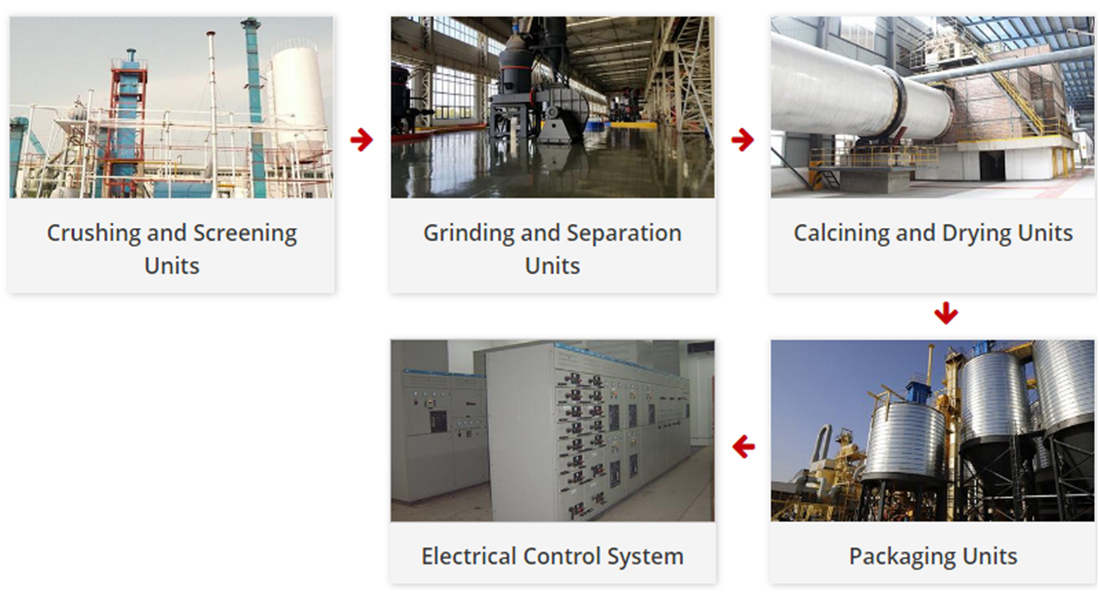

Производствен процес

В производството на завода се предприемат множество процеси.Първо, гипсовите руди се раздробяват, транспортират и съхраняват в контейнер за суровини, а след това натрошените гипсови руди се смилат на прах с финост, изисквана от мелницата Реймънд, и гипсовият прах след това се транспортира в секция за калциниране чрез дозиращо захранващо устройство, за да се получи калциниран, а калцинираният гипс се модифицира чрез мелница и се охлажда чрез охлаждащо устройство.Накрая готовият гипс се транспортира за съхранение.

Заводът се състои от тези секции/блокове

Параметри на разход на материал

| Тонове/година | Тонове/час | Потребление на руда (тонове/година) |

| 20 000 | 2.78 | 24 000 |

| 30 000 | 4.12 | 36000 |

| 40 000 | 5.56 | 48000 |

| 60 000 | 8.24 | 72000 |

| 80 000 | 11.11 | 96000 |

| 100 000 | 13.88 | 120 000 |

| 150 000 | 20.83 | 180 000 |

| 200 000 | 27,78 | 240 000 |

| 300 000 | 41,66 | 360 000 |

Предимство

1. Захранващото устройство на мелницата използва лентов конвейер за преобразуване на честотата, неговата скорост на движение е свързана с електрическия ток на мелницата и функцията за автоматично подаване може да се реализира чрез интегрирано управление на PLC.В сравнение с традиционното електромагнитно вибрационно захранващо устройство, захранващото устройство има характеристиките на дълъг експлоатационен живот и стабилно подаване.Устройството за премахване на желязо с постоянен магнит е поставено в горната част на лентовия транспортьор, което може ефективно да предотврати навлизането на железните продукти в мелницата и да причини повреда на мелницата;

2. Прахът, събран от ръкавния филтър на мелницата, се транспортира директно към системата чрез специален винтов транспортьор, за да се намали интензивността на работниците;

3. Между смилането и калцинирането се поставя буферен контейнер за гипсов прах, който има две функции.Първо, той има функцията да стабилизира материала.Гипсовият прах може временно да се съхранява тук, преди да влезе в пещта с кипящ слой.Когато предният разряд е нестабилен, стабилното захранване на пещта с кипящ слой няма да бъде засегнато.Второ, има функция за съхранение.Стабилността на калциниране на гипсовия прах зависи от стабилното снабдяване с материали и стабилното топлоснабдяване и прекъсването на производствения процес трябва да се избягва, доколкото е възможно, тъй като има някои качествени дефекти в гипсовия прах преди стартиране и след спиране.Ако няма такъв силоз, оборудването в предния край ще бъде изключено, когато има проблем, и качеството на калциниране на гипсовия прах няма да бъде стабилно, когато захранването в предния край е нестабилно;

4. Захранващият конвейер пред пещта с кипящ слой приема дозиращо транспортно оборудване.Променяйки традиционния режим на преобразуване на честотата, функциите на точно подаване и ясен производствен капацитет могат да бъдат реализирани чрез използване на измервателното пренасяне;

5. Пещта с кипящ слой с горещ въздух се използва в оборудването за калциниране и ние направихме някои подобрения на тази основа:

а.Увеличете вътрешното пространство на пещта с кипящ слой, удължете времето на престой на гипсовия прах във вътрешността, направете калцинирането по-равномерно;

b.Процесът на инсталиране на топлообменна тръба, независимо разработен от нашата компания, може ефективно да избегне напукването на корпуса на пещта с кипящ слой, причинено от термично разширение и студено свиване;

° С.Камерата за прах в горната част на пещта с кипящ слой е увеличена и устройството за предварително събиране на прах е проектирано на изхода, за да намали изхвърлянето на гипсов прах и да увеличи ефективността на производството на пещта с кипящ слой;

д.Топлообменник за оползотворяване на отпадна топлина се добавя между долния вентилатор и свързващата тръба на пещта с кипящ слой.Въздухът с нормална температура първо се нагрява от топлообменника и след това се добавя в пещта с кипящ слой, така че да се увеличи топлинната ефективност на пещта с кипящ слой;

д.Създадено е специално оборудване за транспортиране на прах.Когато вътрешността на пещта с кипящ слой и охладителя трябва да бъдат почистени, прахът първо се транспортира до кофата за отпадъци чрез транспортното оборудване, за да се постигне чиста работна среда.

6. Специалният охладител за гипсов прах е настроен, а охладителят за гипсов прах е поставен в задния край на пещта с кипящ слой, което може ефективно да намали температурата на гипсовия прах преди да влезе в силоза, избягвайки вторичното калциниране на гипсовия прах в силоза и ефективно гарантиране на качеството на гипсовия прах;

7. Секцията за съхранение на готов продукт има възможност за разширяване.Клиентите могат да добавят кошче за отпадъци от гипс на прах в този раздел.Когато се появи неквалифициран прах по време на стартиране и изключване, неквалифицираният прах може да бъде директно транспортиран до кофата за отпадъци чрез PLC централизирано управление.Гипсовият прах в кофата за отпадъци може да бъде транспортиран до системата в малко количество в нормалния производствен процес на гипсокартон;

8. Основно оборудване Ние използваме международни известни производители като партньори, PLC използва марката Siemens, а горелката използва немската марка Weso;

9. Нашата компания разполага с първокласен дизайнерски екип, първокласен екип за обработка, първокласен екип за инсталиране и отстраняване на грешки, първокласно оборудване.Това е необходимата гаранция за клиентите да получат качествени и стабилни продукти.

Характеристики на нашата инсталация за естествен гипс

1. Разполага се система за стабилизиране на добавката на материал, за да се постигне стабилно добавка на котела с кипящ слой и за стабилизиране на добавката на материал и отоплението.Системата за стабилизиране на материалната добавка се състои от стабилизиращ бункер за материална добавка и транспортно устройство (дозиращ шнек или лентова теглилка).

2. Системата за калциниране прилага процес на калциниране в пещ с кипящ въздух, за да извърши равномерно калциниране на гипсов материал.

3. Охлаждащо устройство, добавено за охлаждане на калциниран гипс, преди да влезе в силоза, за предотвратяване на влошаване на гипса, причинено от прегряване.

4. Система за обръщане на силози: материалите в различни периоди от време имат различно качество, следователно продуктите, произведени от тях, имат различно качество.Системата за обръщане на силоза може да смесва равномерно нови и стари материали, за да направи продуктите с еднакво качество.Освен това системата предотвратява влошаване на прегряването, причинено от топлина, генерирана от натрупване на прах.

5. Системата за отстраняване на прах прилага прахоуловител тип торба, за да гарантира, че прахът, генериран по време на процесите на предварително сушене, транспортиране, смилане, калциниране и стареене, се почиства преди изхвърляне навън, за да отговаря на изискванията за работна среда.

6. Приложена е разпределена система за управление, за извършване на централизирано управление на разпределени устройства.

Параметри на гипсовите продукти

1. Финост: ≥100 меша;

2. Якост на огъване (имаща пряка връзка със суровината): ≥1.8Mpa;Силата на антиналягане: ≥3.0Mpa;

3. Основно съдържание: Хемихидрат: ≥80% (регулируем);Гипс <5% (регулируем);Разтворим безводен <5% (регулируем).

4. Първоначално време за настройка: 3-8 минути (регулируемо);Време за окончателно втвърдяване: 6~15 минути (регулируемо)

5. Консистенция: 65%~75% (регулируема)