Fabrika za proizvodnju prirodnog gipsa u prahu

Fabrika za proizvodnju prirodnog gipsa u prahu

Proizvodni proces

U proizvodnji pogona uzima se više procesa.Prvo se rude gipsa usitnjavaju, transportuju i skladište u kantu za sirovine, a zatim se usitnjene rude gipsa melju u prah finoće koju zahteva mlin Raymond, a prah gipsa se zatim transportuje u sekciju kalcinacije preko uređaja za doziranje kako bi se dobio kalcinira, a kalcinirani gips se modificira mlinom i hladi rashladnim uređajem.Konačno, gotovi gips se transportuje za skladištenje.

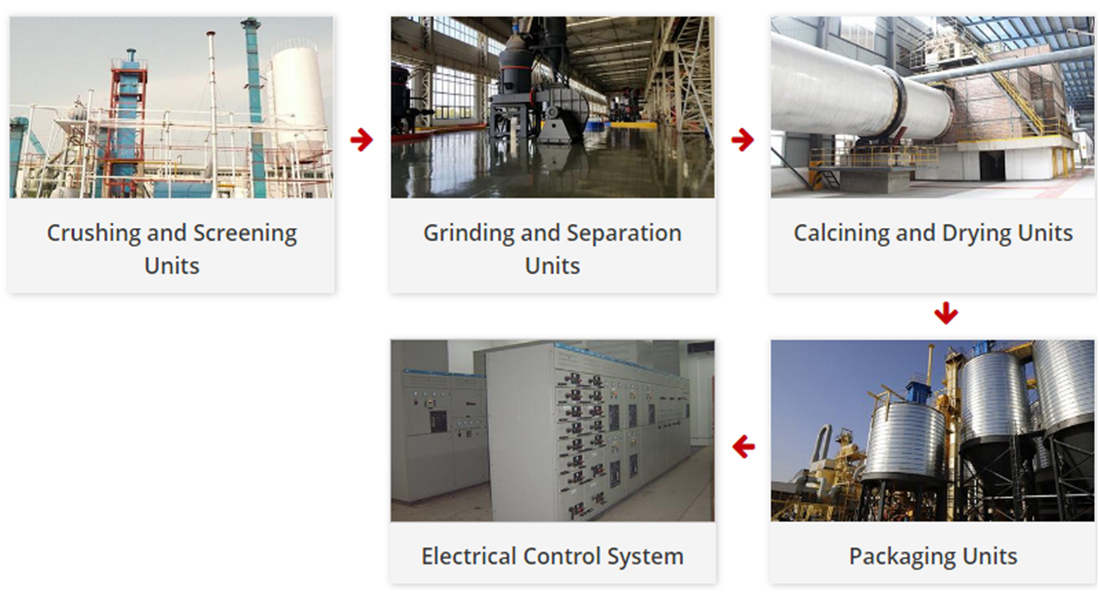

Postrojenje se sastoji od ovih sekcija/jedinica

Parametri potrošnje materijala

| tona/god | tona/sat | Potrošnja rude (tone/godišnje) |

| 20000 | 2.78 | 24000 |

| 30000 | 4.12 | 36000 |

| 40000 | 5.56 | 48000 |

| 60000 | 8.24 | 72000 |

| 80000 | 11.11 | 96000 |

| 100000 | 13.88 | 120000 |

| 150000 | 20.83 | 180000 |

| 200000 | 27.78 | 240000 |

| 300000 | 41.66 | 360000 |

Prednost

1. Napajač mlina usvaja trakasti transporter za konverziju frekvencije, njegova brzina rada je povezana sa električnom strujom mlina, a funkcija automatskog hranjenja može se realizovati putem PLC integrisane kontrole.U poređenju sa tradicionalnim elektromagnetnim vibracionim ulagačem, hranilica ima karakteristike dugog radnog veka i stabilnog hranjenja.Trajni magnet za uklanjanje gvožđa postavljen je na gornjem delu trake, što može efikasno sprečiti da proizvodi od gvožđa uđu u mlin i uzrokuju štetu na mlinu;

2. Prah sakupljen vrećastim filterom mlina se direktno transportuje u sistem posebnim pužnim transporterom kako bi se smanjio intenzitet radnika;

3.Kanta za pufer gipsa u prahu je postavljena između mljevenja i kalcinacije, koja ima dvije funkcije.Prvo, ima funkciju stabilizacije materijala.Gipsani prah se može privremeno uskladištiti ovdje prije ulaska u peć sa fluidiziranim slojem.Kada je prednji pražnjenje nestabilan, to neće uticati na stabilno napajanje peći sa fluidizovanim slojem.Drugo, ima funkciju skladištenja.Kalcinnaciona stabilnost gipsanog praha zavisi od stabilnog snabdevanja materijalima i stabilnog snabdevanja toplotom, a prekid u procesu proizvodnje treba izbegavati koliko god je to moguće, jer postoje neki nedostaci kvaliteta gipsanog praha pre puštanja u pogon i nakon gašenja.Ako nema takvog silosa, oprema na prednjem kraju će se isključiti kada postoji problem, a kvalitet kalcinacije gipsanog praha neće biti stabilan kada je napajanje na prednjem kraju nestabilno;

4. Transporter za hranjenje ispred peći sa fluidiziranim slojem usvaja opremu za doziranje.Promjenom tradicionalnog načina prijenosa za pretvaranje frekvencije, funkcije preciznog hranjenja i čistog proizvodnog kapaciteta mogu se ostvariti korištenjem mjernog transporta;

5. Peć s fluidiziranim slojem vrućeg zraka koristi se u opremi za kalcinaciju, a mi smo napravili neka poboljšanja ove osnove:

a.Povećajte unutrašnji prostor peći sa fluidizovanim slojem, produžite vreme zadržavanja gipsanog praha u unutrašnjosti, učinite kalcinaciju ujednačenijim;

b.Proces instalacije cijevi za izmjenu topline koji je neovisno razvila naša kompanija može efikasno izbjeći pucanje omotača peći s fluidiziranim slojem uzrokovano toplinskim širenjem i hladnom kontrakcijom;

c.Komora za prašinu na vrhu peći sa fluidiziranim slojem je povećana, a uređaj za prethodno sakupljanje prašine je dizajniran na izlazu da smanji ispuštanje gipsanog praha i poveća efikasnost proizvodnje peći sa fluidiziranim slojem;

d.Izmjenjivač topline za rekuperaciju otpadne topline dodaje se između donjeg korijenskog puhala i priključne cijevi peći s fluidiziranim slojem.Vazduh normalne temperature prvo se zagreva izmenjivačem toplote, a zatim se dodaje u peć sa fluidizovanim slojem, kako bi se povećala toplotna efikasnost peći sa fluidizovanim slojem;

e.Postavljena je posebna oprema za transport praha.Kada je potrebno očistiti unutrašnjost peći s fluidiziranim slojem i hladnjaka, prah se prvo transportira u kantu za otpad kroz opremu za transport kako bi se postiglo čisto radno okruženje.

6. Postavljen je specijalni hladnjak za prah gipsa, a hladnjak gipsanog praha je postavljen na stražnjem kraju peći s fluidiziranim slojem, što može efikasno smanjiti temperaturu gipsanog praha prije ulaska u silos, izbjeći sekundarno kalciniranje gipsanog praha u silos i efikasno osiguravaju kvalitet gipsanog praha;

7. Sekcija za skladištenje gotovih proizvoda ima mogućnost proširenja.Kupci mogu dodati kantu za otpad od gipsanog praha u ovom dijelu.Kada se nekvalifikovani prah pojavi tokom pokretanja i isključivanja, nekvalifikovani prah se može direktno transportovati u kantu za otpad putem centralizovane kontrole PLC-a.Gipsani prah u kanti za otpad može se transportovati u sistem u maloj količini u normalnom procesu proizvodnje gipsanih ploča;

8. Osnovna oprema Koristimo međunarodne poznate proizvođače kao partnere, PLC koristi Siemens brend, a gorionik koristi nemački Weso brend;

9. Naša kompanija ima prvoklasni dizajnerski tim, prvoklasni tim za obradu, prvoklasni tim za instalaciju i otklanjanje grešaka, prvoklasnu opremu.To je neophodna garancija da kupci dobiju kvalifikovane i stabilne proizvode.

Karakteristike naše fabrike prirodnog gipsa

1. Sistem za stabilizaciju dodatka materijala je raspoređen kako bi se postigla stabilna dopuna kotla sa sagorijevanjem u fluidiziranom sloju i za stabilizaciju dodavanja materijala i grijanja.Sistem za stabilizaciju dodatka materijala sastoji se od kante za stabilizaciju dodatka materijala i transportnog uređaja (puž za doziranje ili trakasta vaga).

2. Sistem kalciniranja primjenjuje proces kalcinacije u peći sa ključanjem vrućeg zraka kako bi se izvršilo ravnomjerno kalciniranje na gipsanom materijalu.

3. Uređaj za hlađenje dodan da ohladi kalcinirani gips prije nego što uđe u silos, kako bi se spriječilo propadanje gipsa uzrokovano previsokom temperaturom.

4. Sistem obrtanja silosa: materijali u različitim vremenskim periodima imaju različit kvalitet, stoga proizvodi od njih imaju različit kvalitet.Sistem obrtanja silosa može ravnomjerno pomiješati nove i stare materijale, učiniti da proizvodi imaju isti kvalitet.Osim toga, sistem sprječava propadanje pregrijavanja uzrokovano toplinom koju stvara nakupljanje praha.

5. Sistem za uklanjanje prašine koristi sakupljač prašine tipa vreće, kako bi se osiguralo da se prašina nastala tokom procesa prethodnog sušenja, transporta, mljevenja, kalcinacije i starenja očisti prije ispuštanja van, kako bi se ispunili zahtjevi radne okoline.

6. Primjenjuje se distributivni sistem upravljanja, radi centraliziranog upravljanja na distribuiranim uređajima.

Parametri proizvoda od gipsa

1.Finoća: ≥100 mesh;

2. Čvrstoća na savijanje (u direktnoj vezi sa sirovinom): ≥1.8Mpa;Snaga antipritiska: ≥3.0Mpa;

3. Glavni sadržaj: Hemihidrat: ≥80% (podesivo);Gips <5% (podesivo);Rastvorljivo bezvodno <5% (podesivo).

4. Početno vrijeme podešavanja: 3-8 min (podesivo);vrijeme konačnog podešavanja: 6~15 min (podesivo)

5. Konzistencija: 65% ~ 75% (podesivo)