Gipskarton-Produktionsanlage

Gipskarton-Produktionsanlage

Einführung

Zu den von uns angebotenen Dienstleistungen gehören:

● Maßgeschneiderte komplette Gipskartonanlage, Produktionsleistung von 2 Millionen m2/Jahr bis 50 Millionen m2/Jahr.Bietet auch verschiedene Geräte entsprechend Ihren Anforderungen an;

● Verbessern oder tauschen Sie die Geräte des Kunden mit Problemen gemäß den Anforderungen des Kunden aus;

● Beratung und technischer Verbesserungsservice für Ihre bestehenden Anlagen, um die Produktionsqualität zu verbessern und Kosten zu sparen;

● Wir bieten einen kompletten Management- und Wartungsservice für die Produktion von Gipskartonplatten an, wenn Ihnen Betriebs- und Managementpersonal fehlt, um einen besseren wirtschaftlichen Nutzen für Sie zu erzielen.

● Entwurfs- und Planungsservice für Gipskartonfabriken;

● Wir können Ihnen die beste Formel anbieten, indem wir die Materialien analysieren, die Sie zur Herstellung von Gipskartonplatten verwenden, um die Qualität der Produkte sicherzustellen.

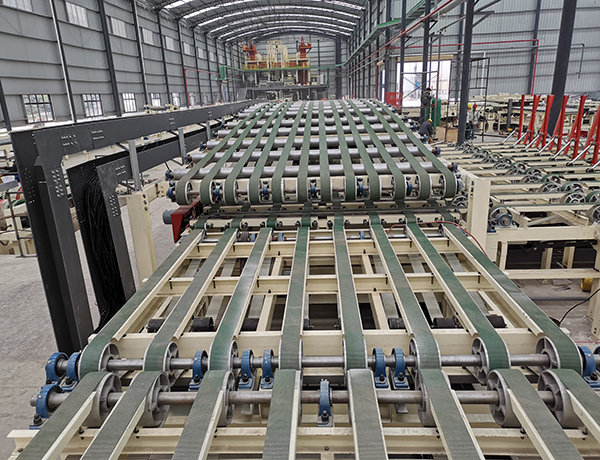

Unsere Gipsplattenproduktionsanlage besteht aus mehreren Einheiten, die für mehrere Prozesse verantwortlich sind und durch ein integriertes Steuerungssystem gesteuert werden.Zu den Einheiten gehören:

Vorteil

1. Das Papierrektifizierungssystem ist ein brandneues automatisches Produkt unseres Unternehmens.Im Vergleich zu gewöhnlichen Gleichrichtergeräten kann dieses Gerät eine automatische, schnelle und flexible Einstellung realisieren;

2. Das Gipspulver-Zufuhrsystem übernimmt den Zirkulationsmodus, um sicherzustellen, dass das Pulver drucklos zugeführt wird, wenn es in die Dosieranlage gefördert wird.Mit diesem Verfahren können die Homogenisierung, Kühlung und stabile Zuführung des Pulvers erreicht werden;

3. Der Wiegebandförderer für Gipspulver ermöglicht eine genaue Kontrolle des Pulvers und der Pulvermessfehler kann innerhalb von ± 1 % kontrolliert werden, was eine starke Garantie für eine gute Produktion darstellt.

4. Die neueste unabhängige Forschung und Entwicklung von No-Pin-Mischern;Durch die angemessene Anordnung der Positionsbeziehung zwischen den Zufuhröffnungen der Ausrüstung wird der Mischeffekt der Gipsaufschlämmung weitestgehend verbessert, es können Rohstoffe besser miteinander vermischt werden, die interne Qualität der Produkte verbessert und die Anforderungen des Produktionsprozesses erfüllt werden ;

5. Das interne Design des Mischers umfasst neue Designkonzepte wie Mischen mit Wasserverteiler, rotierender Oberschaber usw., die eine Gipsbindung im Mischer vermeiden, den Mischeffekt von Gipsschlamm verbessern und die Wartungszeit der Ausrüstung verkürzen können größtes Ausmaß;Der neu gestaltete Wasserverteiler im Mischer nutzt das Prinzip der Zentrifugalkraft, um die Rohstoffe wie Mischwasser, Gipspulver und Schaummittel gleichmäßig in den Mischer zu mischen, der den Anforderungen des Produktionsprozesses entspricht;

6. Die Formmaschine übernimmt ein neues Automatisierungsdesign, übernimmt neue Designkonzepte wie die automatische Einstellung der Extrusionsplatte und ein automatisches Leimzugabesystem, um den Personaleinsatz weitestgehend zu reduzieren, die Automatisierungsverfahren zu verbessern und die Produktion fehlerhafter Produkte aufgrund von zu vermeiden menschliche Faktoren und reduzieren die Wartungszeit der Ausrüstung.Die geneigte Lagerungsmethode dient dazu, mehr Gipsschlamm zu lagern und ein Auslaufen des Schlamms und einen leeren Rand zu vermeiden, wenn der Gipsschlamm instabil ist.

7. Die neue automatische Steuerung wird in die Plattenschneidemaschine übernommen, die ein genaues Plattenschneiden mit einem Fehler von ± 1 mm ermöglicht, den Umfang des Plattenbeschnitts und die Steuerbarkeit des nachfolgenden Prozesses gewährleistet;

8. Der Trockner ist eine selbst entwickelte Technologie unseres Unternehmens, die den Längsluftstrom-Trocknungsprozess anwendet.Die Luftmenge, die Windrichtung und die Lufttemperatur der Heißluft werden gesteuert, wodurch die Trocknungstemperaturkurve der Platte effektiv sichergestellt wird.Die äußere Schicht des Trockners übernimmt das Wärmebrücken-Isolierungsverfahren, das die Wärmeableitung des Trocknerkörpers reduziert.Der Eingang des Trockners ist mit der Plattenverfolgungsbeschleunigungsvorrichtung ausgestattet, die den Abstand zwischen den vorderen und hinteren Platten wirksam sicherstellt, um übermäßiges Feuer zu vermeiden, das durch die große Spannweite zwischen den vorderen und hinteren Platten verursacht wird, und um die Wärmegleichmäßigkeit jeder Schicht sicherzustellen .

Merkmale

● Einzigartiger Flügelradförderer und genaues elektronisches Bandwiegen gewährleisten die Zuverlässigkeit der Gipspulverförderung;

● SPS-System mit zentraler Steuerung und Datenaustausch, das jeden Vorgang in der Produktionslinie überwachen und anpassen kann, um einen normalen Betrieb sicherzustellen.

● Das Trocknungssystem nutzt eine horizontal-vertikale Heißluftzirkulationsstruktur, um sicherzustellen, dass die Gipskartonplatten gleichmäßig erhitzt werden.

● Eigenentwickelter neuartiger Mischer, der das Anbacken der Gülle verhindern kann und energiesparend ist.

Normale Größen von Gipskartonplatten aus pflanzenproduziertem Gipskarton

Länge: 1,2 m-4 m

Breite: 1,2–1,4 m

Dicke: 7mm-12mm

(Anpassbar)

Trockenbauanlage, Rohstoffverbrauch (Beispiel: 9,5 mm dicke Platte)

| Rohstoffbezeichnung | Verbrauch (kg/㎡) |

| Gipspulver | 5.7-6.1 |

| Facettiertes Papier 210/㎡ | 0,42 |

| Wasser | 4.3-4.9 |

| Modifizierte Stärke | 0,25-0,30 |

| Schaumagentur | 0,008–0,011 |

| Emulsion (weißer Latex) | 0,006–0,007 |

| Elektrizität | 0,3-0,4 kWh |

| Kohle | 0,7-1,0 kg (6000 Kcal) |