Planta de producción de polvo de yeso natural

Planta de producción de polvo de yeso natural

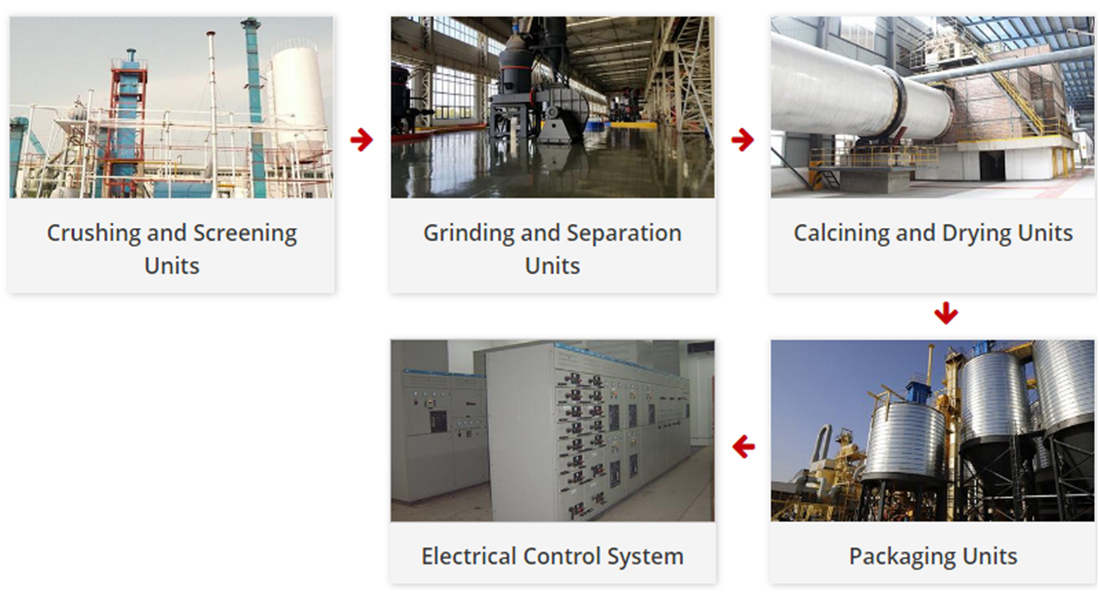

Proceso de producción

Se toman múltiples procesos en la producción de la planta.Primero, los minerales de yeso se trituran, transportan y almacenan en un contenedor de materia prima, y luego los minerales de yeso triturados se muelen hasta convertirlos en polvo con la finura requerida por el molino Raymond, y luego el polvo de yeso se transporta a la sección de calcinación a través de un dispositivo de alimentación dosificador para obtener Se calcina y el yeso calcinado se modifica mediante una trituradora y se enfría mediante un dispositivo de enfriamiento.Finalmente, el yeso terminado se transporta para su almacenamiento.

La planta consta de estas secciones/unidades.

Parámetros de consumo de material

| Toneladas/Año | Toneladas/Hora | Consumo de Mineral (Toneladas/Año) |

| 20000 | 2.78 | 24000 |

| 30000 | 4.12 | 36000 |

| 40000 | 5.56 | 48000 |

| 60000 | 8.24 | 72000 |

| 80000 | 11.11 | 96000 |

| 100000 | 13,88 | 120000 |

| 150000 | 20,83 | 180000 |

| 200000 | 27,78 | 240000 |

| 300000 | 41,66 | 360000 |

Ventaja

1. El alimentador del molino adopta una cinta transportadora de conversión de frecuencia, su velocidad de funcionamiento está relacionada con la corriente eléctrica del molino y la función de alimentación automática se puede realizar a través del control integrado PLC.Comparado con el alimentador de vibración electromagnética tradicional, el alimentador tiene las características de una larga vida útil y una alimentación estable.El removedor de hierro con imán permanente está colocado en la parte superior de la cinta transportadora, lo que puede prevenir eficazmente que los productos de hierro entren al molino y causen daños al mismo;

2.El polvo recogido por el filtro de mangas del molino se transporta directamente al sistema mediante un transportador de tornillo especial para reducir la intensidad de los trabajadores;

3.Se coloca un recipiente amortiguador de yeso en polvo entre la molienda y la calcinación, que tiene dos funciones.En primer lugar, tiene la función de estabilizar el material.El yeso en polvo se puede almacenar temporalmente aquí antes de ingresar al horno de lecho fluidizado.Cuando la descarga frontal es inestable, la alimentación estable del horno de lecho fluidizado no se verá afectada.En segundo lugar, tiene la función de almacenamiento.La estabilidad de la calcinación del yeso en polvo depende del suministro estable de materiales y del suministro estable de calor, y la interrupción en el proceso de producción debe evitarse en la medida de lo posible, porque existen algunos defectos de calidad en el polvo de yeso antes del inicio y después de la parada.Si no existe tal silo, el equipo en la parte delantera se apagará cuando haya un problema y la calidad de calcinación del yeso en polvo no será estable cuando el suministro en la parte delantera sea inestable;

4.El transportador de alimentación frente al horno de lecho fluidizado adopta un equipo de transporte dosificador.Al cambiar el modo de transporte tradicional de conversión de frecuencia, las funciones de alimentación precisa y capacidad de producción clara se pueden realizar utilizando el transporte dosificador;

5.El horno de lecho fluidizado de aire caliente se utiliza en el equipo de calcinación y hemos realizado algunas mejoras sobre esta base:

a.Aumentar el espacio interno del horno de lecho fluidizado, prolongar el tiempo de residencia del polvo de yeso en el interior, hacer que la calcinación sea más uniforme;

b.El proceso de instalación de tubos de intercambio de calor desarrollado independientemente por nuestra empresa puede evitar eficazmente el agrietamiento de la carcasa del horno de lecho fluidizado causado por la expansión térmica y la contracción en frío;

C.Se aumenta la cámara de polvo en la parte superior del horno de lecho fluidizado y el dispositivo de recolección previa de polvo está diseñado en la salida para reducir la descarga de yeso en polvo y aumentar la eficiencia de producción del horno de lecho fluidizado;

d.Se agrega un intercambiador de calor de recuperación de calor residual entre el ventilador de raíces inferiores y la tubería de conexión del horno de lecho fluidizado.El aire a temperatura normal se calienta primero mediante el intercambiador de calor y luego se agrega al horno de lecho fluidizado, para aumentar la eficiencia térmica del horno de lecho fluidizado;

mi.Se instala un equipo especial de transporte de polvo.Cuando es necesario limpiar el interior del horno de lecho fluidizado y el enfriador, primero se transporta el polvo al contenedor de desechos a través del equipo de transporte para lograr un ambiente de trabajo limpio.

6. El enfriador especial para yeso en polvo está instalado y el enfriador de yeso en polvo está ubicado en el extremo posterior del horno de lecho fluidizado, lo que puede reducir efectivamente la temperatura del yeso en polvo antes de ingresar al silo, evitando la calcinación secundaria del yeso en polvo en el silo y garantizar eficazmente la calidad del yeso en polvo;

7. La sección de almacenamiento de productos terminados tiene expansibilidad.Los clientes pueden agregar un contenedor de desechos de yeso en polvo en esta sección.Cuando aparece polvo no calificado durante el arranque y el apagado, el polvo no calificado se puede transportar directamente al contenedor de desechos a través del control centralizado PLC.El yeso en polvo en el contenedor de residuos se puede transportar al sistema en una pequeña cantidad en el proceso de producción normal de paneles de yeso;

8. Equipo principal Utilizamos fabricantes de renombre internacional como socios, PLC utiliza la marca Siemens y el quemador utiliza la marca alemana Weso;

9. Nuestra empresa cuenta con un equipo de diseño de primera clase, un equipo de procesamiento de primera clase, un equipo de instalación y depuración de primera clase y equipos de primera clase.Es la garantía necesaria para que los clientes obtengan productos calificados y estables.

Características de Nuestra Planta de Yeso Natural

1. Se implementa un sistema estabilizador de suplemento de material para lograr un suplemento estable de la caldera de combustión de lecho fluidizado y para estabilizar el suplemento de material y el calentamiento.El sistema estabilizador de suplemento de material consta de un recipiente estabilizador de suplemento de material y un dispositivo de transporte (sinfín dosificador o pesadora de cinta).

2. El sistema de calcinación aplica un proceso de calcinación en horno de ebullición de aire caliente para realizar una calcinación uniforme en el material de yeso.

3. Se agregó un dispositivo de enfriamiento para enfriar el yeso calcinado antes de que ingrese al silo, para evitar el deterioro del yeso causado por el exceso de temperatura.

4. Sistema de rotación del silo: los materiales en diferentes periodos de tiempo presentan diferente calidad, por lo tanto los productos elaborados con ellos presentan diferente calidad.El sistema de rotación del silo puede mezclar uniformemente materiales nuevos y viejos, haciendo que los productos compartan la misma calidad.Además, el sistema evita el deterioro por sobrecalentamiento provocado por el calor generado por la acumulación de polvo.

5. El sistema de eliminación de polvo aplica un recolector de polvo tipo bolsa para garantizar que el polvo generado durante los procesos de presecado, transporte, molienda, calcinación y envejecimiento se limpie antes de descargarse al exterior, para cumplir con los requisitos ambientales de trabajo.

6. Se aplica un sistema de control distribuido para realizar un control centralizado en dispositivos distribuidos.

Parámetros de los productos de yeso

1.Finura: malla ≥100;

2.Resistencia a la flexión (que tiene una relación directa con la materia prima): ≥1.8Mpa;La fuerza de la antipresión: ≥3.0Mpa;

3.Contenido principal: Hemihidrato: ≥80% (ajustable);Yeso <5% (Ajustable);Anhidro soluble <5% (ajustable).

4. Tiempo de configuración inicial: 3-8 min (ajustable);Tiempo de fraguado final: 6 ~ 15 min (ajustable)

5.Consistencia: 65%~75% (ajustable)