Kõrge niiskusega materjalide kuivatussüsteem

Kõrge niiskusega materjalide kuivatussüsteem

Materjali kirjeldus

Loomasõnniku kõige traditsioonilisem utiliseerimisviis on müüa soodsalt talusõnnikuna ja kasutada otse põllumajandusväetisena, selle majanduslik väärtus ei ole täielikult välja uuritud ja utiliseeritud.Tegelikult on need väärtuslikud sööda- ja väetiseressursid, kui neid saab arendada ja kasutada, on sellel suur tähtsus orgaaniliste väetiste tootmisel, istutus- ja aretustööstuse arengus, põllumajandusliku tootmise ja sissetulekute edendamisel, energiasäästmisel ja saastevaba roheline toit, rohelise põllumajanduse arendamine, keskkonnakaitse ja inimeste tervis.

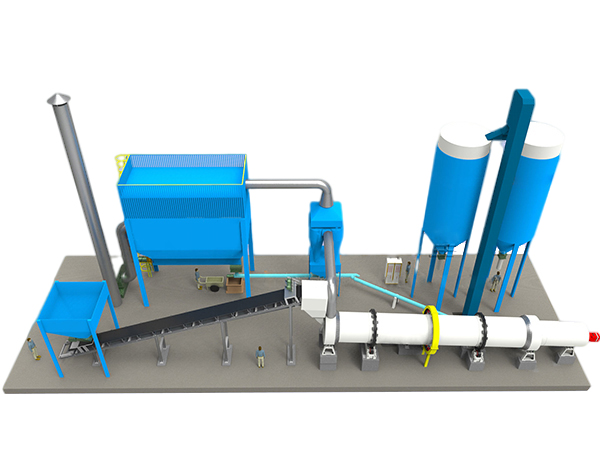

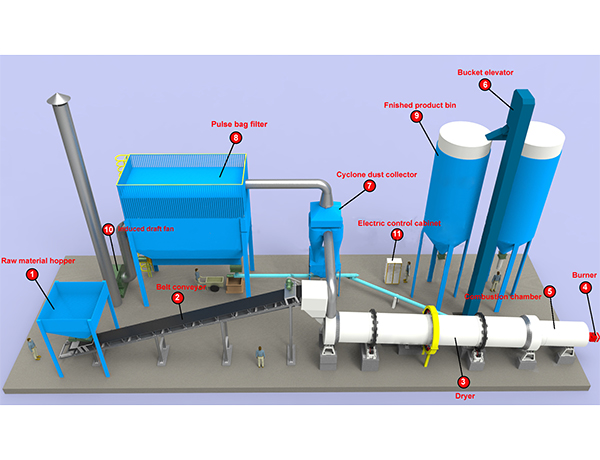

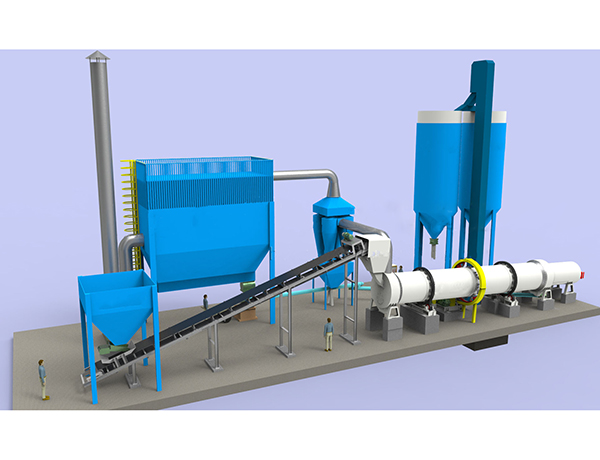

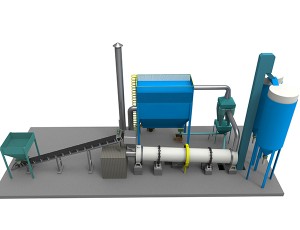

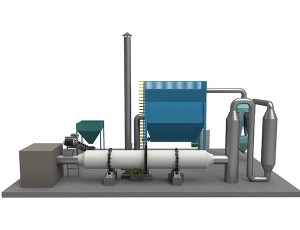

Protsessi kulg

Veetustatud materjal transporditakse pärast hajutamist tigukonveieri kaudu kuivati etteandepeasse ja seejärel suunatakse see kuivati sisemusse läbi vooluta spiraaltihendussööturi (meie firma patenttehnoloogia) ja läbides mitu pärast kuivatisse sattumist järgmised tööpiirkonnad:

1. Materjali juhtiv ala

Materjal puutub pärast sellesse piirkonda sattumist kokku kõrge temperatuuriga alarõhuõhuga ja palju vett aurustub kiiresti ning materjalist ei saa suure juhtnurga tõsteplaadi segamisel kleepuvat kraami vormida.

2. Puhastusala

Materjali kardin moodustub sel ajal, kui muda selles piirkonnas üles tõstetakse ja see kleepub materjali alla kukkudes silindri seinale ning sellele alale paigaldatakse puhastusseade (tõstetav segamisplaat, X-tüüpi teine ajasegamisplaat, löökett, löökplaat), saab materjali puhastusseadmega silindri seinast kiiresti eemaldada ja puhastusseade võib purustada ka omavahel seotud materjale, et suurendada soojusvahetusala, soojusvahetuse aeg, vältige tuuletunneli nähtuse teket, parandage kuivatuskiirust;

3. Kallutatud tõsteplaadi ala

See ala on madala temperatuuriga kuivatusala, selle piirkonna lima on madala niiskuse ja lahtises olekus ning sellel alal ei esine haardumisnähtust, valmistooted saavutavad niiskuse nõuded pärast soojusvahetust ja sisenevad seejärel lõplikku tühjenduspiirkond;

4. Tühjendusala

Kuivati silindri selles piirkonnas ei ole segamisplaate ja materjal veereb tühjendusavasse.Materjal muutub pärast kuivatamist järk-järgult lahti ja tühjeneb tühjendusotsast ning saadetakse seejärel edastusseadmega määratud kohta ning koos heitgaasiga välja tõmmatud peen tolm kogub tolmukoguja.

Kuum õhk siseneb kuivatusmasinasse etteandmisotsast ja temperatuuri alandatakse järk-järgult materjali konvektsiooniga soojusülekande ja veeauruga, mis eemaldatakse indutseeritud tõmbeventilaatori imemise all ja paisatakse seejärel pärast töötlemist õhku. .

Süsteemi eelised

Kõrge termiline efektiivsus, madalad kuivatamiskulud

Uus sisemine struktuur ning hajutatud materjali puhastamise ja soojusjuhtivuse tugevdamine, tünni korpuse siseseina kleepumisnähtuse kõrvaldamine, see on materjali niiskuse ja kleepuvusega paremini kohanemisvõimeline, soojusvahetusala ja kuivatamise efektiivsus on suurenenud.Tööparameetreid saab muuta vastavalt erinevatele materjalidele ning materjali soojusvahetus kuivatis on täielikum.

Usaldusväärne jooks, hea stabiilsus

Uut tüüpi söötmis- ja tühjendusseade tegi lõpu toitmise, katkematuse, ebaühtlase ja materjali tagasivoolu nähtusele.Kuivati kasutab "joondusrulli seadet", mis paneb puksiiri ja veererõnga alati lineaarset kontakti tegema ning see vähendab oluliselt hõõrdumist ja energiatarbimist. Kuivati "null horisontaalne tõukejõud" on realiseeritud, mis vähendab oluliselt hammasratta ja tugiratta hõõrdumine, silindri töö on stabiilsem ja usaldusväärsem.

Lai valik soojusallikate kasutamist, keskkonnakaitset ja mittesaastamist

Kütusena võib kasutada kivisütt, naftat, maagaasi, vedelgaasi.See määratakse vastavalt materjalinõuetele ja kohalikele looduslikele eelistele, et parandada tootmise efektiivsust ja majanduslikku kasu.

Kõrge automatiseerituse tase, reaalajas turvalisus

PLC automaatjuhtimissüsteemi saab kasutusele võtta kogu süsteemis, süsteem sisaldab täiustatud testimisseadmeid: temperatuuri mõõtmine, temperatuuri reguleerimine (seda saab igal ajal vastavalt materjali vajadustele reguleerida), automaatse rikkehäire funktsioon, automaatne väljalülituskaitse jne.

Tehnilised parameetrid

| Mudel | Silindri läbimõõt (mm) | Silindri pikkus (mm) | Silindri maht (m3) | Silindri pöörlemiskiirus (r/min) | Võimsus (kW) | Kaal (t) |

| VS 0.6x5.8 | 600 | 5800 | 1.7 | 1-8 | 3 | 2.9 |

| VS 0.8x8 | 800 | 8000 | 4 | 1-8 | 4 | 3.5 |

| VS 1x10 | 1000 | 10 000 | 7.9 | 1-8 | 5.5 | 6.8 |

| VS 1.2x5.8 | 1200 | 5800 | 6.8 | 1-6 | 5.5 | 6.7 |

| VS 1.2x8 | 1200 | 8000 | 9 | 1-6 | 5.5 | 8.5 |

| VS 1.2x10 | 1200 | 10 000 | 11 | 1-6 | 7.5 | 10.7 |

| VS 1.2x11.8 | 1200 | 11800 | 13 | 1-6 | 7.5 | 12.3 |

| VS 1.5x8 | 1500 | 8000 | 14 | 1-5 | 11 | 14.8 |

| VS 1.5x10 | 1500 | 10 000 | 17.7 | 1-5 | 11 | 16 |

| VS 1.5x11.8 | 1500 | 11800 | 21 | 1-5 | 15 | 17.5 |

| VS 1.5x15 | 1500 | 15 000 | 26.5 | 1-5 | 15 | 19.2 |

| VS 1.8x10 | 1800 | 10 000 | 25.5 | 1-5 | 15 | 18.1 |

| VS 1.8x11.8 | 1800 | 11800 | 30 | 1-5 | 18.5 | 20.7 |

| VS 1.8x15 | 1800 | 15 000 | 38 | 1-5 | 18.5 | 26.3 |

| VS 1.8x18 | 1800 | 18000 | 45.8 | 1-5 | 22 | 31.2 |

| VS 2x11.8 | 2000 | 11800 | 37 | 1-4 | 18.5 | 28.2 |

| VS 2x15 | 2000 | 15 000 | 47 | 1-4 | 22 | 33.2 |

| VS 2x18 | 2000 | 18000 | 56.5 | 1-4 | 22 | 39.7 |

| VS 2x20 | 2000 | 20 000 | 62.8 | 1-4 | 22 | 44.9 |

| VS 2.2x11.8 | 2200 | 11800 | 44.8 | 1-4 | 22 | 30.5 |

| VS 2.2x15 | 2200 | 15 000 | 53 | 1-4 | 30 | 36.2 |

| VS 2.2x18 | 2200 | 18000 | 68 | 1-4 | 30 | 43.3 |

| VS 2.2x20 | 2200 | 20 000 | 76 | 1-4 | 30 | 48.8 |

| VS 2.4x15 | 2400 | 15 000 | 68 | 1-4 | 30 | 43.7 |

| VS 2.4x18 | 2400 | 18000 | 81 | 1-4 | 37 | 53 |

| VS 2.4x20 | 2400 | 20 000 | 91 | 1-4 | 37 | 60.5 |

| VS 2.4x23.6 | 2400 | 23600 | 109 | 1-4 | 45 | 69.8 |

| VS 2.8x18 | 2800 | 18000 | 111 | 1-3 | 45 | 62 |

| VS 2.8x20 | 2800 | 20 000 | 123 | 1-3 | 55 | 65 |

| VS 2.8x23.6 | 2800 | 23600 | 148 | 1-3 | 55 | 70 |

| VS 2.8x28 | 2800 | 28 000 | 172 | 1-3 | 75 | 75 |

| VS 3x20 | 3000 | 20 000 | 141 | 1-3 | 55 | 75 |

| VS 3x23.6 | 3000 | 23600 | 170 | 1-3 | 75 | 85 |

| VS 3x28 | 3000 | 28 000 | 198 | 1-3 | 90 | 91 |

| VS 3.2x23.6 | 3200 | 23600 | 193 | 1-3 | 90 | 112 |

| VS 3.2x32 | 3200 | 32000 | 257 | 1-3 | 110 | 129 |

| VS 3.6x36 | 3600 | 36000 | 366 | 1-3 | 132 | 164 |

| VS 3.8x36 | 3800 | 36000 | 408 | 1-3 | 160 | 187 |

| VS 4x36 | 4000 | 36000 | 452 | 1-3 | 160 | 195 |

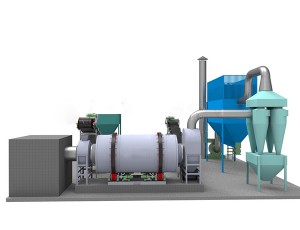

Töösaitide pildid