Pabrik Produksi Bubuk Gipsum Alami

Pabrik Produksi Bubuk Gipsum Alami

Proses produksi

Berbagai proses dilakukan dalam produksi pabrik.Pertama, bijih gipsum dihancurkan, diangkut dan disimpan ke dalam tempat bahan mentah, dan kemudian bijih gipsum yang dihancurkan digiling menjadi bubuk dengan kehalusan yang dibutuhkan oleh pabrik raymond, dan bubuk gipsum kemudian dibawa ke bagian kalsinasi melalui alat pengumpan meteran untuk mendapatkan dikalsinasi, dan gipsum yang dikalsinasi dimodifikasi dengan penggiling dan didinginkan dengan alat pendingin.Akhirnya, gipsum yang sudah jadi dikirim untuk disimpan.

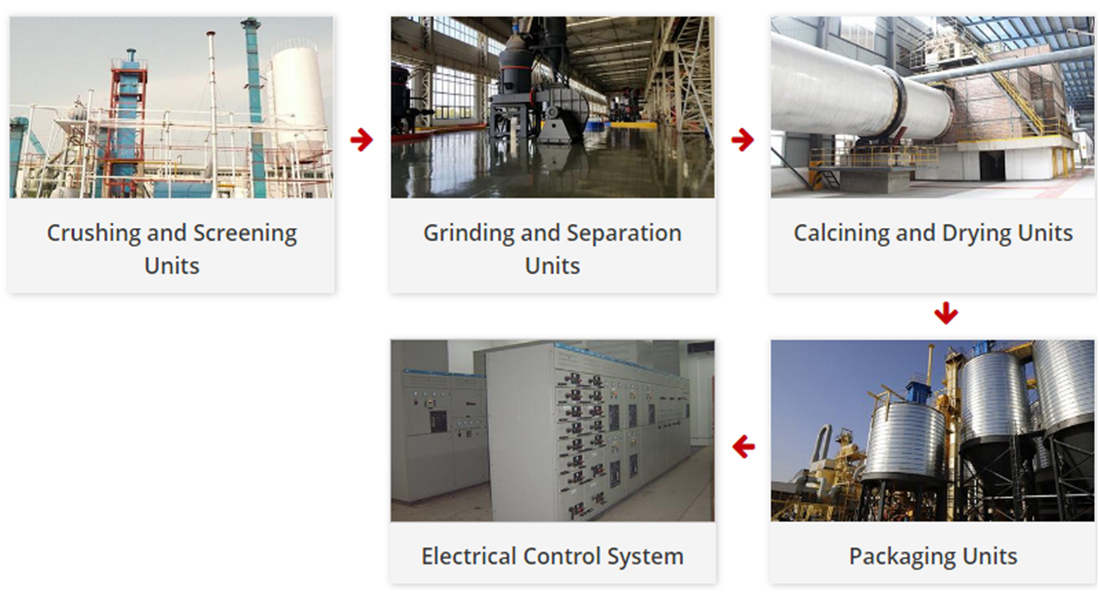

Pabrik terdiri dari bagian/unit ini

Parameter Konsumsi Bahan

| Ton/Tahun | Ton/Jam | Konsumsi Bijih (Ton/Tahun) |

| 20.000 | 2.78 | 24000 |

| 30000 | 4.12 | 36000 |

| 40000 | 5.56 | 48000 |

| 60000 | 8.24 | 72000 |

| 80000 | 11.11 | 96000 |

| 100.000 | 13.88 | 120000 |

| 150000 | 20.83 | 180000 |

| 200000 | 27.78 | 240000 |

| 300000 | 41.66 | 360000 |

Keuntungan

1. Pengumpan pabrik mengadopsi konveyor sabuk konversi frekuensi, kecepatan larinya terkait dengan arus listrik pabrik, dan fungsi pengumpanan otomatis dapat diwujudkan melalui kontrol terintegrasi PLC.Dibandingkan dengan pengumpan getaran elektromagnetik tradisional, pengumpan ini memiliki karakteristik masa pakai yang lama dan pemberian makan yang stabil.Penghilang besi magnet permanen dipasang di bagian atas konveyor sabuk, yang secara efektif dapat mencegah produk besi memasuki pabrik dan menyebabkan kerusakan pada pabrik;

2. Serbuk yang dikumpulkan oleh bag filter pabrik langsung diangkut ke sistem dengan konveyor sekrup khusus untuk mengurangi intensitas pekerja;

3.Tempat penyangga bubuk gipsum dipasang antara penggilingan dan kalsinasi, yang memiliki dua fungsi.Pertama, mempunyai fungsi menstabilkan material.Bubuk gipsum dapat disimpan sementara di sini sebelum dimasukkan ke dalam tungku unggun terfluidisasi.Ketika pelepasan ujung depan tidak stabil, pengumpanan stabil dari tungku unggun terfluidisasi tidak akan terpengaruh.Kedua, ia memiliki fungsi penyimpanan.Stabilitas kalsinasi bubuk gipsum bergantung pada pasokan bahan yang stabil dan pasokan panas yang stabil, dan gangguan dalam proses produksi harus dihindari sebisa mungkin, karena terdapat beberapa cacat kualitas pada bubuk gipsum sebelum dimulainya dan setelah dimatikan.Jika tidak ada silo seperti itu, peralatan di ujung depan akan mati jika ada masalah, dan kualitas kalsinasi bubuk gipsum tidak akan stabil jika pasokan di ujung depan tidak stabil;

4. Konveyor pengumpanan di depan tungku unggun terfluidisasi mengadopsi peralatan pengangkut pengukuran.Mengubah mode penyampaian konversi frekuensi tradisional, fungsi pemberian makan yang akurat dan kapasitas produksi yang jelas dapat diwujudkan dengan menggunakan penyampaian meteran;

5. Tungku unggun terfluidisasi udara panas digunakan dalam peralatan kalsinasi, dan kami telah melakukan beberapa perbaikan atas dasar ini:

A.Meningkatkan ruang internal tungku unggun terfluidisasi, memperpanjang waktu tinggal bubuk gipsum di bagian dalam, membuat kalsinasi lebih seragam;

B.Proses pemasangan tabung penukar panas yang dikembangkan secara independen oleh perusahaan kami dapat secara efektif menghindari retaknya cangkang tungku unggun terfluidisasi yang disebabkan oleh ekspansi termal dan kontraksi dingin;

C.Ruang debu di bagian atas tungku unggun terfluidisasi ditingkatkan, dan perangkat pengumpul debu awal dirancang di saluran keluar untuk mengurangi pembuangan bubuk gipsum dan meningkatkan efisiensi produksi tungku unggun terfluidisasi;

D.Penukar panas pemulihan panas limbah ditambahkan antara blower akar bawah dan pipa penghubung tungku unggun terfluidisasi.Udara bersuhu normal dipanaskan oleh penukar panas terlebih dahulu, dan kemudian ditambahkan ke dalam tungku unggun terfluidisasi, sehingga meningkatkan efisiensi termal tungku unggun terfluidisasi;

e.Peralatan pengangkut bubuk khusus telah disiapkan.Ketika bagian dalam tungku dan pendingin fluidized bed perlu dibersihkan, bubuk terlebih dahulu diangkut ke tempat sampah melalui peralatan pengangkut untuk mencapai lingkungan kerja yang bersih.

6. Pendingin khusus untuk bubuk gipsum dipasang, dan pendingin bubuk gipsum dipasang di bagian belakang tungku unggun terfluidisasi, yang secara efektif dapat menurunkan suhu bubuk gipsum sebelum memasuki silo, menghindari kalsinasi sekunder bubuk gipsum di silo, dan secara efektif menjamin kualitas bubuk gipsum;

7. Bagian penyimpanan produk jadi dapat diperluas.Pelanggan dapat menambahkan tempat sampah bubuk gipsum di bagian ini.Ketika bubuk yang tidak memenuhi syarat muncul saat startup dan shutdown, bubuk yang tidak memenuhi syarat dapat langsung diangkut ke tempat sampah melalui kontrol terpusat PLC.Bubuk gipsum di tempat sampah dapat diangkut ke sistem dalam jumlah kecil dalam proses produksi normal papan gipsum;

8. Peralatan inti Kami menggunakan produsen terkenal internasional sebagai mitra, PLC menggunakan merek Siemens, dan pembakar menggunakan merek Weso Jerman;

9. Perusahaan kami memiliki tim desain kelas satu, tim pemrosesan kelas satu, tim instalasi dan debugging kelas satu, peralatan kelas satu.Ini adalah jaminan yang diperlukan bagi pelanggan untuk mendapatkan produk yang berkualitas dan stabil.

Keistimewaan Tanaman Gipsum Alami Kami

1. Sistem penstabil suplemen bahan digunakan untuk mencapai suplemen stabil dari boiler pembakaran unggun terfluidisasi, dan untuk menstabilkan suplemen bahan dan pemanasan.Sistem penstabil suplemen bahan terdiri dari wadah penstabil suplemen bahan dan alat pengangkut (sekrup pengukur atau penimbangan sabuk).

2. Sistem kalsinasi menerapkan proses kalsinasi tungku perebusan udara panas untuk melakukan kalsinasi merata pada bahan gipsum.

3. Alat pendingin ditambahkan untuk mendinginkan gipsum yang telah dikalsinasi sebelum dimasukkan ke dalam silo, untuk mencegah kerusakan gipsum akibat suhu berlebih.

4. Sistem pergantian silo: bahan pada periode waktu yang berbeda memiliki kualitas yang berbeda, oleh karena itu produk yang dibuat dari bahan tersebut memiliki kualitas yang berbeda.Sistem pergantian silo dapat mencampur bahan baru dan lama secara merata, sehingga produk memiliki kualitas yang sama.Selain itu, sistem ini mencegah kerusakan akibat panas berlebih yang disebabkan oleh panas yang dihasilkan oleh akumulasi bubuk.

5. Sistem penghilangan debu menggunakan pengumpul debu tipe kantong, untuk memastikan debu yang dihasilkan selama proses pra-pengeringan, pengangkutan, penggilingan, kalsinasi, dan penuaan dibersihkan sebelum dibuang ke luar, untuk memenuhi persyaratan lingkungan kerja.

6. Sistem kendali terdistribusi diterapkan, untuk melakukan kendali terpusat pada perangkat terdistribusi.

Parameter Produk Gipsum

1. Kehalusan: ≥100 jala;

2.Kekuatan Lentur (memiliki hubungan langsung dengan bahan baku): ≥1.8Mpa;Kekuatan Antitekanan: ≥3.0Mpa;

3.Isi Utama: Hemihidrat: ≥80% (Dapat Disesuaikan);Gipsum <5% (Dapat Disesuaikan);Anhidrat Larut <5% (Dapat Disesuaikan).

4. Waktu Pengaturan Awal: 3-8 menit (Dapat Disesuaikan);Waktu Pengaturan Akhir: 6~15 menit (Dapat Disesuaikan)

5.Konsistensi: 65%~75% (Dapat Disesuaikan)