Planta de produção de pó de gesso natural

Planta de produção de pó de gesso natural

Processo de produção

Vários processos são realizados na produção da planta.Primeiro, os minérios de gesso estão sendo triturados, transportados e armazenados na caixa de matéria-prima e, em seguida, os minérios de gesso triturados são moídos em pó com a finura exigida pelo moinho Raymond, e o pó de gesso é então transportado para a seção de calcinação por meio de um dispositivo de alimentação de medição para obter calcinado, e o gesso calcinado é modificado pelo moedor e resfriado pelo dispositivo de resfriamento.Finalmente, o gesso acabado é transportado para armazenamento.

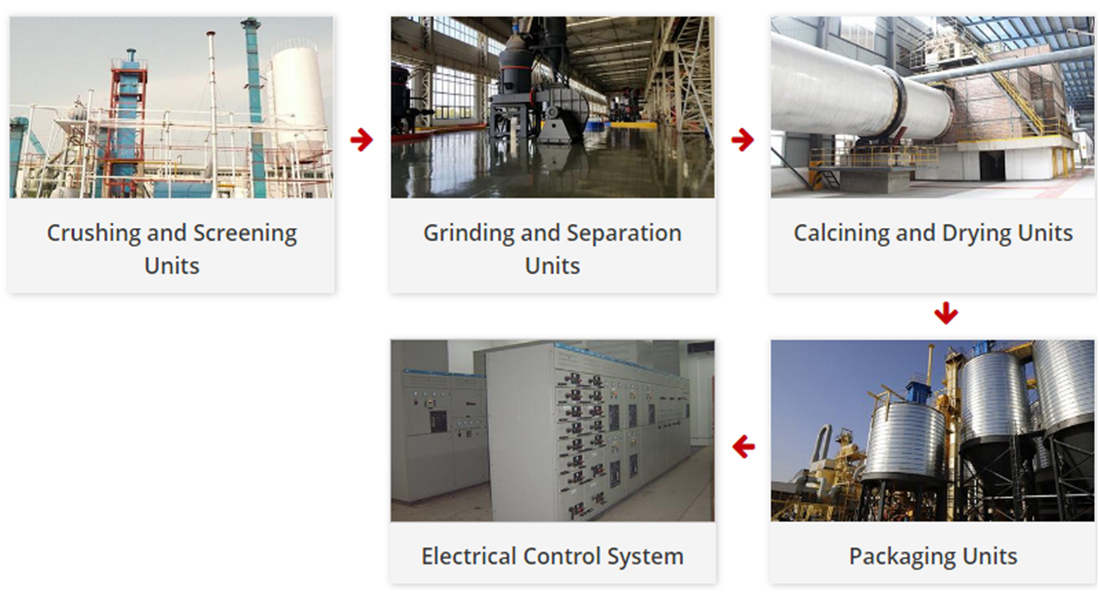

A planta consiste nessas seções/unidades

Parâmetros de consumo de materiais

| Toneladas/ano | Toneladas/hora | Consumo de Minério (Toneladas/Ano) |

| 20.000 | 2,78 | 24.000 |

| 30.000 | 4.12 | 36.000 |

| 40.000 | 5,56 | 48.000 |

| 60.000 | 8.24 | 72.000 |

| 80.000 | 11.11 | 96.000 |

| 100.000 | 13,88 | 120.000 |

| 150.000 | 20,83 | 180.000 |

| 200.000 | 27,78 | 240.000 |

| 300.000 | 41,66 | 360.000 |

Vantagem

1. O alimentador do moinho adota um transportador de correia de conversão de frequência, sua velocidade de funcionamento está relacionada à corrente elétrica do moinho e a função de alimentação automática pode ser realizada através do controle integrado do PLC.Comparado com o alimentador de vibração eletromagnética tradicional, o alimentador tem características de longa vida útil e alimentação estável.O removedor de ferro com ímã permanente é colocado na parte superior da correia transportadora, o que pode efetivamente impedir que os produtos de ferro entrem no moinho e causem danos ao moinho;

2.O pó coletado pelo filtro de mangas do moinho é transportado diretamente para o sistema por uma rosca transportadora especial para reduzir a intensidade dos trabalhadores;

3. Uma caixa tampão de pó de gesso é colocada entre moagem e calcinação, que tem duas funções.Primeiro, tem a função de estabilizar o material.O pó de gesso pode ser armazenado temporariamente aqui antes de entrar no forno de leito fluidizado.Quando a descarga frontal é instável, a alimentação estável do forno de leito fluidizado não será afetada.Em segundo lugar, tem a função de armazenamento.A estabilidade de calcinação do pó de gesso depende do fornecimento estável de materiais e do fornecimento estável de calor, e a interrupção do processo de produção deve ser evitada tanto quanto possível, pois existem alguns defeitos de qualidade no pó de gesso antes da inicialização e após o desligamento.Se não houver tal silo, o equipamento na extremidade frontal será desligado quando houver um problema, e a qualidade da calcinação do pó de gesso não será estável quando o fornecimento na extremidade frontal for instável;

4. O transportador de alimentação na frente do forno de leito fluidizado adota equipamento de transporte de medição.Mudando o modo de transporte de conversão de frequência tradicional, as funções de alimentação precisa e capacidade de produção clara podem ser realizadas usando o transporte de medição;

5. O forno de leito fluidizado de ar quente é usado no equipamento de calcinação e fizemos algumas melhorias nesta base:

a.Aumentar o espaço interno do forno de leito fluidizado, prolongar o tempo de residência do pó de gesso no interior, tornar a calcinação mais uniforme;

b.O processo de instalação do tubo de troca de calor desenvolvido de forma independente por nossa empresa pode efetivamente evitar a rachadura da carcaça do forno de leito fluidizado causada pela expansão térmica e contração a frio;

c.A câmara de pó na parte superior do forno de leito fluidizado é aumentada e o dispositivo de pré-coleta de pó é projetado na saída para reduzir a descarga de pó de gesso e aumentar a eficiência de produção do forno de leito fluidizado;

d.Um trocador de calor de recuperação de calor residual é adicionado entre o soprador de raízes inferiores e o tubo de conexão do forno de leito fluidizado.O ar em temperatura normal é aquecido primeiro pelo trocador de calor e depois adicionado ao forno de leito fluidizado, de modo a aumentar a eficiência térmica do forno de leito fluidizado;

e.Equipamento especial de transporte de pó é instalado.Quando o interior do forno de leito fluidizado e do resfriador precisa ser limpo, o pó é primeiro transportado para a lixeira através do equipamento de transporte para obter um ambiente de trabalho limpo.

6. O resfriador especial para pó de gesso é definido, e o resfriador de pó de gesso é colocado na extremidade traseira do forno de leito fluidizado, o que pode efetivamente reduzir a temperatura do pó de gesso antes de entrar no silo, evitando a calcinação secundária do pó de gesso em o silo e garantir efetivamente a qualidade do pó de gesso;

7. A seção de armazenamento do produto acabado tem expansibilidade.Os clientes podem adicionar uma lixeira de pó de gesso nesta seção.Quando pó não qualificado aparece durante a inicialização e desligamento, o pó não qualificado pode ser transportado diretamente para a lixeira através do controle centralizado do PLC.O pó de gesso na lixeira pode ser transportado para o sistema em pequena quantidade no processo normal de produção de placas de gesso;

8. Equipamento principal Usamos fabricantes internacionais famosos como parceiros, o PLC usa a marca Siemens e o queimador usa a marca alemã Weso;

9. Nossa empresa possui equipe de design de primeira classe, equipe de processamento de primeira classe, equipe de instalação e depuração de primeira classe, equipamentos de primeira classe.É a garantia necessária para que os clientes obtenham produtos qualificados e estáveis.

Características da nossa planta de gesso natural

1. Um sistema de estabilização de suplemento de material é implantado para obter um suplemento estável da caldeira de combustão de leito fluidizado e para estabilizar o suplemento de material e o aquecimento.O sistema de estabilização de suplemento de material consiste em um recipiente de estabilização de suplemento de material e um dispositivo de transporte (parafuso de medição ou balança de correia).

2. O sistema de calcinação aplica o processo de calcinação em forno de ebulição de ar quente para realizar calcinação uniforme em material de gesso.

3. Dispositivo de resfriamento adicionado para resfriar o gesso calcinado antes de entrar no silo, para evitar a deterioração do gesso causada pelo excesso de temperatura.

4. Sistema de rotação do silo: materiais em diferentes períodos de tempo apresentam qualidade diferente, portanto os produtos feitos a partir deles apresentam qualidade diferente.O sistema de rotação do silo pode misturar uniformemente materiais novos e antigos, fazendo com que os produtos compartilhem a mesma qualidade.Além disso, o sistema evita a deterioração por superaquecimento causada pelo calor gerado pelo acúmulo de pó.

5. O sistema de remoção de poeira aplica um coletor de poeira tipo saco, para garantir que a poeira gerada durante os processos de pré-secagem, transporte, moagem, calcinação e envelhecimento seja limpa antes de ser descarregada para fora, para atender aos requisitos ambientais de trabalho.

6. O sistema de controle distribuído é aplicado para fazer controle centralizado em dispositivos distribuídos.

Parâmetros de produtos de gesso

1.Fineza: malha ≥100;

2.Resistência à flexão (tendo relação direta com a matéria-prima): ≥1,8Mpa;A força da antipressão: ≥3,0Mpa;

3.Conteúdo Principal: Hemihidrato: ≥80% (Ajustável);Gesso <5% (Ajustável);Solúvel Anidro <5% (Ajustável).

4. O tempo de configuração inicial: 3-8min (ajustável);o tempo de configuração final: 6 ~ 15min (ajustável)

5.Consistência: 65%~75% (ajustável)