Uzina de producere a pulberii de gips natural

Uzina de producere a pulberii de gips natural

Proces de producție

În producția plantei sunt luate mai multe procese.În primul rând, minereurile de gips sunt zdrobite, transportate și depozitate în recipientul de materii prime, iar apoi minereurile de gips zdrobite sunt măcinate în pulbere cu finețea cerută de moara Raymond, iar pulberea de gips este apoi transportată în secțiunea de calcinare prin dispozitivul de alimentare cu dozare pentru a obține calcinat, iar ghipsul calcinat este modificat prin râșniță și răcit cu dispozitivul de răcire.În cele din urmă, gipsul finit este transportat pentru depozitare.

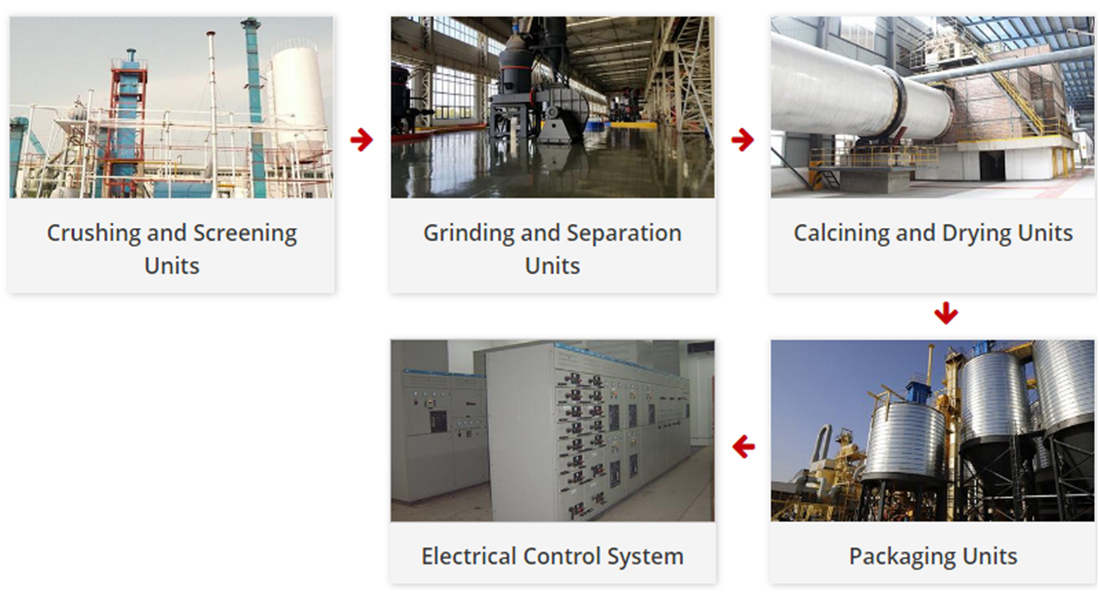

Uzina este formată din aceste secțiuni/unități

Parametrii consumului de materiale

| Tone/An | Tone/Oră | Consumul de minereu (tone/an) |

| 20000 | 2,78 | 24000 |

| 30000 | 4.12 | 36000 |

| 40000 | 5,56 | 48000 |

| 60000 | 8.24 | 72000 |

| 80000 | 11.11 | 96000 |

| 100000 | 13.88 | 120000 |

| 150000 | 20.83 | 180000 |

| 200000 | 27,78 | 240000 |

| 300000 | 41,66 | 360000 |

Avantaj

1. Alimentatorul morii adoptă un transportor cu bandă de conversie a frecvenței, viteza sa de funcționare este legată de curentul electric al morii, iar funcția de alimentare automată poate fi realizată prin controlul integrat PLC.În comparație cu alimentatorul tradițional cu vibrații electromagnetice, alimentatorul are caracteristicile de viață lungă și de alimentare stabilă.Dispozitivul de îndepărtare a fierului cu magnet permanent este amplasat pe partea superioară a transportorului cu bandă, ceea ce poate împiedica eficient ca produsele din fier să intre în moară și să provoace deteriorarea morii;

2.Pulberea colectată de filtrul cu sac al morii este transportată direct în sistem printr-un transportor cu șurub special pentru a reduce intensitatea lucrătorilor;

3.Un recipient tampon pentru pulbere de gips este setat între măcinare și calcinare, care are două funcții.În primul rând, are funcția de a stabiliza materialul.Pulberea de gips poate fi depozitată temporar aici înainte de a intra în cuptorul cu pat fluidizat.Când descărcarea frontală este instabilă, alimentarea stabilă a cuptorului cu pat fluidizat nu va fi afectată.În al doilea rând, are funcția de stocare.Stabilitatea la calcinare a pulberii de gips depinde de aprovizionarea stabilă cu materiale și de alimentarea stabilă cu căldură, iar întreruperea procesului de producție trebuie evitată pe cât posibil, deoarece există unele defecte de calitate în pulberea de gips înainte de pornire și după oprire.Dacă nu există un astfel de siloz, echipamentul de la capătul frontal va fi oprit atunci când există o problemă, iar calitatea calcinării pulberii de gips nu va fi stabilă atunci când alimentarea la capătul frontal este instabilă;

4. Transportorul de alimentare din fața cuptorului cu pat fluidizat adoptă echipamente de transport de măsurare.Schimbarea modului de transport tradițional de conversie a frecvenței, funcțiile de alimentare precisă și capacitatea de producție clară pot fi realizate prin utilizarea transportului de contorizare;

5. Cuptorul cu pat fluidizat cu aer cald este utilizat în echipamentele de calcinare și am adus câteva îmbunătățiri ale acestei baze:

A.Măriți spațiul intern al cuptorului cu pat fluidizat, prelungiți timpul de rezidență al pulberii de gips în interior, faceți calcinarea mai uniformă;

b.Procesul de instalare a tubului de schimb de căldură dezvoltat independent de compania noastră poate evita în mod eficient crăparea carcasei cuptorului cu pat fluidizat cauzată de dilatarea termică și contracția la rece;

c.Camera de praf de pe partea superioară a cuptorului cu pat fluidizat este mărită, iar dispozitivul de pre colectare a prafului este proiectat la ieșire pentru a reduce descărcarea de pulbere de gips și pentru a crește eficiența producției a cuptorului cu pat fluidizat;

d.Un schimbător de căldură de recuperare a căldurii reziduale este adăugat între suflantul rădăcinilor inferioare și conducta de legătură a cuptorului cu pat fluidizat.Aerul la temperatură normală este încălzit mai întâi de schimbătorul de căldură și apoi adăugat în cuptorul cu pat fluidizat, astfel încât să crească eficiența termică a cuptorului cu pat fluidizat;

e.Sunt instalate echipamente speciale pentru transportul pulberii.Când interiorul cuptorului cu pat fluidizat și răcitorul trebuie curățat, pulberea este mai întâi transportată la coșul de gunoi prin echipamentul de transport pentru a obține un mediu de lucru curat.

6. Răcitorul special pentru pulbere de gips este setat, iar răcitorul de pulbere de gips este setat la capătul din spate al cuptorului cu pat fluidizat, care poate reduce în mod eficient temperatura pulberii de gips înainte de a intra în siloz, pentru a evita calcinarea secundară a pulberii de gips în silozul și să asigure în mod eficient calitatea pulberii de gips;

7. Secțiunea de depozitare a produsului finit are expansibilitate.Clienții pot adăuga coșul de gunoi de pudră de gips în această secțiune.Când pulberea necalificată apare în timpul pornirii și opririi, pulberea necalificată poate fi transportată direct la coșul de gunoi prin controlul centralizat PLC.Pulberea de gips din coșul de gunoi poate fi transportată în sistem într-o cantitate mică în procesul normal de producție a plăcilor de gips-carton;

8. Echipamente de bază Folosim producători renumiți internaționali ca parteneri, PLC folosește marca Siemens, iar arzătorul folosește marca germană Weso;

9. Compania noastră are o echipă de proiectare de primă clasă, o echipă de procesare de primă clasă, o echipă de instalare și depanare de primă clasă, echipamente de primă clasă.Este garanția necesară pentru ca clienții să obțină produse calificate și stabile.

Caracteristicile plantei noastre de gips natural

1. Un sistem de stabilizare a suplimentului de material este implementat pentru a obține o suplimentare stabilă a cazanului cu ardere în pat fluidizat și pentru a stabiliza suplimentul de material și încălzirea.Sistemul de stabilizare a suplimentului de material constă dintr-un recipient de stabilizare a suplimentului de material și un dispozitiv de transport (șurub de dozare sau cântărire cu bandă).

2. Sistemul de calcinare aplică un proces de calcinare a cuptorului de fierbere cu aer cald pentru a realiza o calcinare uniformă pe materialul de gips.

3. Dispozitiv de răcire adăugat pentru a răci gipsul calcinat înainte de a intra în siloz, pentru a preveni deteriorarea gipsului cauzată de supratemperatură.

4. Sistem de rotație a silozului: materialele la diferite perioade de timp au o calitate diferită, prin urmare produsele realizate din acestea au o calitate diferită.Sistemul de rotire a silozului poate amesteca uniform materialele noi și cele vechi, face ca produsele să aibă aceeași calitate.În plus, sistemul previne deteriorarea supraîncălzirii cauzată de căldura generată de acumularea de pulbere.

5. Sistemul de îndepărtare a prafului aplică un colector de praf tip sac, pentru a se asigura că praful generat în timpul proceselor de pre-uscare, transport, măcinare, calcinare și îmbătrânire este curățat înainte de descărcarea în exterior, pentru a îndeplini cerințele de mediu de lucru.

6. Se aplică sistemul de control distribuit, pentru a face control centralizat pe dispozitivele distribuite.

Parametrii produselor din gips

1.Fineness: ≥100 ochiuri;

2. Rezistență la flexiune (având o relație directă cu materia primă): ≥1.8Mpa;Puterea antipresiunii: ≥3.0Mpa;

3.Conținut principal: Hemihidrat: ≥80% (Ajustabil);Gips <5% (Ajustabil);Anhidru solubil <5% (reglabil).

4. Timpul de setare inițială: 3-8min (reglabil);Timpul final de setare: 6~15min (reglabil)

5. Consistență: 65% ~ 75% (reglabil)