Фабрика за производњу природног гипсаног праха

Фабрика за производњу природног гипсаног праха

Процес производње

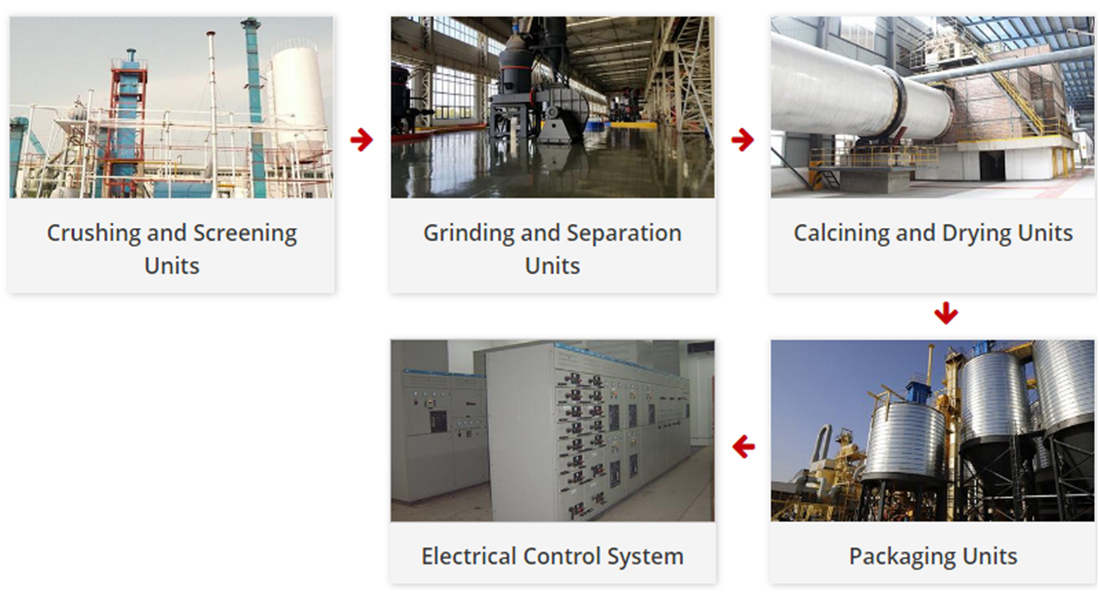

У производњи постројења се користи више процеса.Прво се руде гипса уситњавају, транспортују и складиште у канту за сировине, а затим се здробљене руде гипса мељу у прах финоће коју захтева Рејмонд млин, а гипсани прах се затим преноси у одељак за калцинисање преко уређаја за дозирање да би се добио калцинисан, а калцинисани гипс се модификује млином и хлади расхладним уређајем.На крају, готови гипс се транспортује за складиштење.

Постројење се састоји од ових секција/јединица

Параметри потрошње материјала

| Тона/год | тона/сат | Потрошња руде (тоне/годишње) |

| 20000 | 2.78 | 24000 |

| 30000 | 4.12 | 36000 |

| 40000 | 5.56 | 48000 |

| 60000 | 8.24 | 72000 |

| 80000 | 11.11 | 96000 |

| 100000 | 13.88 | 120000 |

| 150000 | 20.83 | 180000 |

| 200000 | 27.78 | 240000 |

| 300000 | 41.66 | 360000 |

Предност

1. Напајач млина усваја тракасти транспортер за конверзију фреквенције, његова брзина рада је повезана са електричном струјом млина, а функција аутоматског храњења може се реализовати преко ПЛЦ интегрисане контроле.У поређењу са традиционалним електромагнетним вибрационим фидером, хранилица има карактеристике дугог радног века и стабилног храњења.Трајни магнет за уклањање гвожђа постављен је на горњем делу транспортне траке, што може ефикасно спречити да производи од гвожђа уђу у млин и наносе штету млину;

2. Прах сакупљен врећастим филтером млина се директно транспортује у систем посебним пужним транспортером како би се смањио интензитет радника;

3.Канта за пуфер гипса у праху је постављена између млевења и калцинације, која има две функције.Прво, има функцију стабилизације материјала.Гипсани прах се може привремено чувати овде пре него што уђе у пећ са флуидизованим слојем.Када је предњи пражњење нестабилан, неће утицати на стабилно напајање пећи са флуидизованим слојем.Друго, има функцију складиштења.Стабилност калцинације гипсаног праха зависи од стабилног снабдевања материјалима и стабилног снабдевања топлотом, а прекид у процесу производње треба избегавати колико год је то могуће, јер постоје неки недостаци квалитета гипсаног праха пре пуштања у рад и после гашења.Ако нема таквог силоса, опрема на предњем крају ће се искључити када постоји проблем, а квалитет калцинације гипсаног праха неће бити стабилан када је снабдевање на предњем крају нестабилно;

4. Транспортер за храњење испред пећи са флуидизованим слојем усваја опрему за дозирање.Промена традиционалног начина преноса конверзије фреквенције, функције прецизног храњења и чистог производног капацитета могу се реализовати коришћењем мерног транспорта;

5. Пећ са флуидизованим слојем топлог ваздуха се користи у опреми за калцинацију, а ми смо направили нека побољшања ове основе:

а.Повећајте унутрашњи простор пећи са флуидизованим слојем, продужите време боравка гипсаног праха у унутрашњости, учините калцинацију уједначенијим;

б.Процес инсталације цеви за размену топлоте који је независно развила наша компанија може ефикасно избећи пуцање љуске пећи са флуидизованим слојем узроковано топлотним ширењем и хладном контракцијом;

ц.Комора за прашину на врху пећи са флуидизованим слојем је повећана, а уређај за претходно сакупљање прашине је дизајниран на излазу да смањи испуштање гипсаног праха и повећа ефикасност производње пећи са флуидизованим слојем;

д.Измењивач топлоте са рекуперацијом отпадне топлоте се додаје између дуваљке са доњим кореном и прикључне цеви пећи са флуидизованим слојем.Ваздух нормалне температуре се прво загрева измењивачем топлоте, а затим се додаје у пећ са флуидизованим слојем, како би се повећала топлотна ефикасност пећи са флуидизованим слојем;

е.Постављена је посебна опрема за транспорт праха.Када је потребно очистити унутрашњост пећи са флуидизованим слојем и хладњака, прах се прво транспортује у канту за отпад кроз опрему за транспорт да би се постигло чисто радно окружење.

6. Постављен је специјални хладњак за гипсани прах, а хладњак гипсаног праха је постављен на задњем крају пећи са флуидизованим слојем, што може ефикасно смањити температуру гипсаног праха пре уласка у силос, избегавати секундарну калцинацију гипсаног праха у силос, и ефикасно обезбедити квалитет гипсаног праха;

7. Одељак за складиштење готовог производа има могућност проширења.Купци могу додати канту за отпад од гипсаног праха у овом одељку.Када се неквалификовани прах појави током покретања и искључивања, неквалификовани прах се може директно транспортовати у канту за отпад преко ПЛЦ централизоване контроле.Гипсани прах у канти за отпад може се транспортовати до система у малој количини у нормалном процесу производње гипсане плоче;

8. Основна опрема Користимо међународне познате произвођаче као партнере, ПЛЦ користи Сиеменс бренд, а горионик користи немачки Весо бренд;

9. Наша компанија има првокласни дизајнерски тим, првокласни тим за обраду, првокласни тим за инсталацију и отклањање грешака, првокласну опрему.То је неопходна гаранција за купце да добију квалификоване и стабилне производе.

Карактеристике наше фабрике природног гипса

1. Систем за стабилизацију додатка материјала је постављен да би се постигао стабилан додатак котла са сагоревањем у флуидизованом слоју и да би се стабилизовао додатак материјала и загревање.Систем за стабилизацију додатка материјала састоји се од канте за стабилизацију додатка материјала и транспортног уређаја (пуж за дозирање или тракаста вага).

2. Систем калцинације примењује процес калцинације у пећи са кључањем топлог ваздуха да би се извршила равномерна калцинација на гипсаном материјалу.

3. Уређај за хлађење је додат да охлади калцинисани гипс пре него што уђе у силос, како би се спречило пропадање гипса изазвано прекомерном температуром.

4. Систем обртања силоса: материјали у различитим временским периодима имају различит квалитет, стога производи направљени од њих имају различит квалитет.Систем обртања силоса може равномерно мешати нове и старе материјале, чинећи да производи имају исти квалитет.Осим тога, систем спречава пропадање прегревања узроковано топлотом коју ствара накупљање праха.

5. Систем за уклањање прашине примењује сакупљач прашине типа вреће, како би се осигурало да се прашина настала током процеса претходног сушења, транспорта, млевења, калцинације и старења очисти пре испуштања напоље, како би се испунили захтеви радне средине.

6. За централизовано управљање дистрибуираним уређајима примењује се дистрибуирани систем управљања.

Параметри производа од гипса

1.Финоћа: ≥100 месх;

2. Чврстоћа на савијање (има директну везу са сировином): ≥1.8Мпа;Снага антипритиска: ≥3.0Мпа;

3. Главни садржај: Хемихидрат: ≥80% (подесиво);Гипс <5% (подесиво);Растворљиво безводно <5% (подесиво).

4. Почетно време подешавања: 3-8 мин (подесиво);време коначног подешавања: 6 ~ 15 мин (подесиво)

5. Конзистентност: 65% ~ 75% (подесиво)