Anläggning för produktion av naturligt gipspulver

Anläggning för produktion av naturligt gipspulver

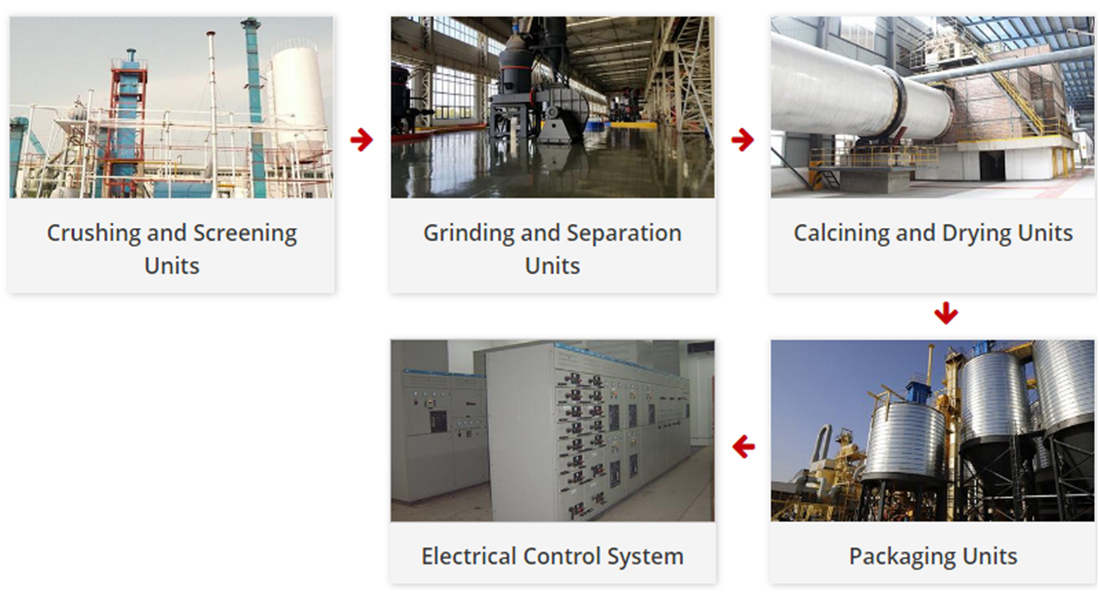

Produktionsprocess

Flera processer tas i produktionen av anläggningen.Först krossas gipsmalmer, transporteras och lagras i råmaterialbehållaren, och sedan mals de krossade gipsmalmarna till pulver med finhet som krävs av raymondkvarnen, och gipspulvret transporteras sedan till kalcineringssektionen via doseringsanordning för att få kalcineras, och det brända gipset modifieras med en kvarn och kyls av en kylanordning.Slutligen transporteras det färdiga gipset för förvaring.

Anläggningen består av dessa sektioner/enheter

Materialförbrukningsparametrar

| Ton/år | Ton/timme | Malmförbrukning (ton/år) |

| 20 000 | 2,78 | 24 000 |

| 30 000 | 4.12 | 36 000 |

| 40 000 | 5,56 | 48 000 |

| 60 000 | 8.24 | 72 000 |

| 80 000 | 11.11 | 96 000 |

| 100 000 | 13,88 | 120 000 |

| 150 000 | 20,83 | 180 000 |

| 200 000 | 27,78 | 240 000 |

| 300 000 | 41,66 | 360 000 |

Fördel

1. Brukets matare antar frekvensomvandlingsbandtransportör, dess körhastighet är relaterad till kvarnens elektriska ström, och den automatiska matningsfunktionen kan realiseras genom PLC-integrerad kontroll.Jämfört med den traditionella elektromagnetiska vibrationsmataren har mataren egenskaperna för lång livslängd och stabil matning.Den permanentmagnetiska järnborttagaren är placerad på den övre delen av bandtransportören, vilket effektivt kan förhindra att järnprodukterna kommer in i kvarnen och orsakar skada på kvarnen;

2. Pulvret som samlas upp av brukets påsfilter transporteras direkt till systemet med en speciell skruvtransportör för att minska arbetarnas intensitet;

3. En buffertbehållare för gipspulver ställs in mellan malning och kalcinering, som har två funktioner.För det första har den funktionen att stabilisera materialet.Gipspulvret kan tillfälligt lagras här innan det går in i virvelbäddsugnen.När frontutloppet är instabilt, kommer den stabila matningen av ugnen med fluidiserad bädd inte att påverkas.För det andra har den lagringsfunktionen.Gipspulvrets kalcineringsstabilitet beror på den stabila tillförseln av material och stabil värmetillförsel, och avbrottet i produktionsprocessen bör undvikas så långt som möjligt, eftersom det finns vissa kvalitetsdefekter i gipspulvret före start och efter avstängning.Om det inte finns någon sådan silo, kommer utrustningen vid fronten att stängas av när det finns ett problem, och kalcineringskvaliteten för gipspulver kommer inte att vara stabil när tillförseln vid fronten är instabil;

4. Matningstransportören framför ugnen med fluidiserad bädd antar doseringstransportutrustning.Genom att ändra det traditionella frekvensomvandlingstransportläget kan funktionerna för exakt matning och tydlig produktionskapacitet realiseras genom att använda mätningstransporten;

5. Varmluftsugnen med fluidiserad bädd används i kalcineringsutrustningen, och vi har gjort några förbättringar av denna grund:

a.Öka det inre utrymmet i virvelbäddsugnen, förläng uppehållstiden för gipspulver i det inre, gör kalcineringen mer enhetlig;

b.Installationsprocessen av värmeväxlarrör som utvecklats oberoende av vårt företag kan effektivt undvika sprickbildning av ugnsskal med fluidiserad bädd orsakad av termisk expansion och kall sammandragning;

c.Dammkammaren på toppen av ugnen med fluidiserad bädd utökas, och fördammuppsamlingsanordningen är utformad vid utloppet för att minska utsläppet av gipspulver och öka produktionseffektiviteten hos ugnen med fluidiserad bädd;

d.En värmeväxlare för återvinning av spillvärme läggs till mellan bottenfläkten och anslutningsröret till virvelbäddsugnen.Luften med normal temperatur värms först av värmeväxlaren och tillsätts sedan till ugnen med fluidiserad bädd för att öka den termiska effektiviteten hos ugnen med fluidiserad bädd;

e.Särskild pulvertransportutrustning är inrättad.När insidan av fluidiserad bäddugn och kylare behöver rengöras, transporteras pulvret först till avfallskärlet genom transportutrustningen för att uppnå en ren arbetsmiljö.

6. Den speciella kylaren för gipspulver är inställd, och gipspulverkylaren är inställd i den bakre änden av ugnen med fluidiserad bädd, vilket effektivt kan minska temperaturen på gipspulvret innan det går in i silon, undvika sekundär kalcinering av gipspulver i silon, och effektivt säkerställa kvaliteten på gipspulver;

7. Förvaringssektionen för färdig produkt har utbyggbarhet.Kunder kan lägga till gipspulveravfallsbehållare i detta avsnitt.När okvalificerat pulver dyker upp under uppstart och avstängning, kan det okvalificerade pulvret transporteras direkt till avfallsbehållaren genom PLC-centraliserad kontroll.Gipspulvret i soptunnan kan transporteras till systemet i en liten mängd i den normala tillverkningsprocessen för gipsskivor;

8. Kärnutrustning Vi använder internationella kända tillverkare som partners, PLC använder Siemens varumärke, och brännaren använder tyska Weso varumärke;

9. Vårt företag har förstklassigt designteam, förstklassigt bearbetningsteam, förstklassigt installations- och felsökningsteam, förstklassig utrustning.Det är den nödvändiga garantin för kunderna att få kvalificerade och stabila produkter.

Funktioner hos vår naturliga gipsväxt

1. Ett stabiliseringssystem för materialtillskott används för att uppnå stabilt tillskott av förbränningspannan med fluidiserad bädd och för att stabilisera materialtillskott och uppvärmning.Materialtilläggsstabiliseringssystem består av materialtillskottsstabiliseringsbehållare och transportanordning (doseringsskruv eller bandvåg).

2. Kalcineringssystem tillämpar varmluftskokande ugnsbränningsprocess för att utföra jämn kalcinering på gipsmaterial.

3. Kylanordning tillsatt för att kyla ned bränt gips innan det går in i silon, för att förhindra att gips försämras på grund av övertemperatur.

4. Silo-omsättningssystem: material vid olika tidsperioder har olika kvalitet, därför har produkter gjorda av dem olika kvalitet.Siloväxlingssystemet kan jämnt blanda nya och gamla material, vilket gör att produkterna delar samma kvalitet.Dessutom förhindrar systemet överhettningsförsämring orsakad av värme som genereras av pulverackumulering.

5. Dammborttagningssystemet använder en dammuppsamlare av påstyp för att säkerställa att damm som genereras under förtorkning, transport, slipning, kalcinering och åldringsprocesser rengörs innan det släpps ut utanför, för att uppfylla arbetsmiljökraven.

6. Distribuerat kontrollsystem används för att göra centraliserad kontroll på distribuerade enheter.

Parametrar för gipsprodukter

1. Finhet: ≥100 mesh;

2. Böjlig styrka (har en direkt relation till råvaran): ≥1.8Mpa;Styrkan av antitryck: ≥3.0Mpa;

3. Huvudinnehåll: Hemihydrat: ≥80% (Justerbar);Gips <5% (Justerbar);Löslig vattenfri <5%(Justerbar).

4. Initial inställningstid: 3-8min (justerbar);slutlig inställningstid: 6~15min (justerbar)

5. Konsistens: 65%~75% (Justerbar)