Завод з виробництва натурального гіпсового порошку

Завод з виробництва натурального гіпсового порошку

Процес виробництва

На заводі використовується кілька процесів.Спочатку гіпсові руди подрібнюють, транспортують і зберігають у бункері для сировини, а потім подрібнені гіпсові руди подрібнюють у порошок із тонкістю, необхідною для млина Раймонда, а потім гіпсовий порошок транспортують у секцію кальцинування через дозуючий пристрій подачі, щоб отримати кальцинований, а кальцинований гіпс модифікується м'ясорубкою та охолоджується охолоджуючим пристроєм.Нарешті, готовий гіпс відправляють на зберігання.

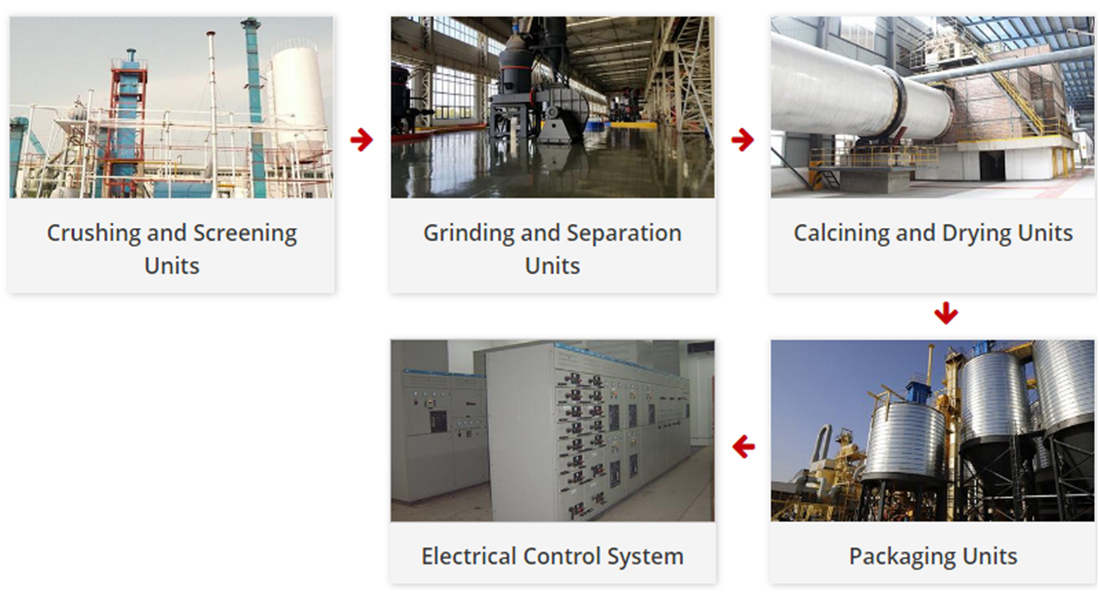

Завод складається з цих секцій/агрегатів

Матеріалоємні параметри

| Тонн/рік | Тонн/год | Споживання руди (тонн/рік) |

| 20000 | 2.78 | 24000 |

| 30000 | 4.12 | 36000 |

| 40000 | 5.56 | 48000 |

| 60000 | 8.24 | 72000 |

| 80000 | 11.11 | 96000 |

| 100000 | 13.88 | 120000 |

| 150000 | 20.83 | 180000 |

| 200000 | 27.78 | 240000 |

| 300000 | 41,66 | 360000 |

Перевага

1. Живильник млина використовує стрічковий конвеєр із перетворенням частоти, швидкість його руху пов’язана з електричним струмом млина, а функція автоматичного подачі може бути реалізована за допомогою вбудованого керування PLC.У порівнянні з традиційним електромагнітним вібраційним фідером, фідер має характеристики тривалого терміну служби та стабільної подачі.Пристрій для видалення заліза з постійним магнітом встановлено у верхній частині стрічкового конвеєра, що може ефективно запобігти потраплянню залізних виробів у млин і завдати шкоди млину;

2. Порошок, зібраний рукавним фільтром млина, безпосередньо транспортується до системи за допомогою спеціального гвинтового конвеєра, щоб зменшити інтенсивність робітників;

3. Буфер для гіпсового порошку встановлюється між шліфуванням і кальцинуванням, який виконує дві функції.По-перше, він має функцію стабілізації матеріалу.Тут можна тимчасово зберігати гіпсовий порошок перед тим, як потрапити в піч з киплячим шаром.Коли передній випуск нестабільний, це не вплине на стабільне живлення печі з киплячим шаром.По-друге, він має функцію зберігання.Стійкість кальцинування гіпсового порошку залежить від стабільного постачання матеріалів і стабільного теплопостачання, і слід уникати переривання виробничого процесу, наскільки це можливо, оскільки є деякі дефекти якості гіпсового порошку перед запуском і після зупинки.Якщо такого силосу немає, обладнання на передньому кінці буде закрито, коли виникне проблема, і якість випалу гіпсового порошку не буде стабільною, якщо подача на передньому кінці нестабільна;

4. Подаючий конвеєр перед піччю з киплячим шаром використовує дозуюче конвеєрне обладнання.Змінюючи традиційний режим перетворення частоти, функції точної подачі та чіткої виробничої потужності можна реалізувати за допомогою дозувального транспортування;

5. Піч з киплячим шаром гарячого повітря використовується в обладнанні для кальцинування, і ми внесли деякі вдосконалення в цю основу:

a.Збільште внутрішній простір печі з киплячим шаром, подовжте час перебування гіпсового порошку всередині, зробіть кальцинацію більш рівномірною;

b.Процес встановлення теплообмінної трубки, незалежно розроблений нашою компанією, може ефективно уникнути розтріскування оболонки печі з киплячим шаром, спричинене тепловим розширенням і холодним стисненням;

в.Пилова камера у верхній частині печі з псевдозрідженим шаром збільшена, а пристрій попереднього збору пилу розроблено на виході, щоб зменшити викид гіпсового порошку та підвищити ефективність виробництва печі з псевдозрідженим шаром;

d.Теплообмінник для рекуперації відпрацьованого тепла додається між нижньою повітродувкою та сполучною трубою печі з киплячим шаром.Повітря нормальної температури спочатку нагрівається теплообмінником, а потім додається в піч з псевдозрідженим шаром, щоб підвищити термічну ефективність печі з псевдозрідженим шаром;

д.Встановлено спеціальне обладнання для транспортування порошку.Коли внутрішню частину печі з киплячим шаром і охолоджувач потрібно очистити, порошок спочатку транспортується до сміттєвого баку через транспортне обладнання для досягнення чистого робочого середовища.

6. Спеціальний охолоджувач для гіпсового порошку встановлюється, а охолоджувач гіпсового порошку встановлюється на задній частині печі з псевдозрідженим шаром, що може ефективно знизити температуру гіпсового порошку перед входом у силос, щоб уникнути вторинного кальцинування гіпсового порошку в силос, і ефективно забезпечити якість гіпсового порошку;

7. Секція зберігання готової продукції має можливість розширення.Клієнти можуть додати в цей розділ смітник для гіпсового порошку.Коли некваліфікований порошок з’являється під час запуску та зупинки, некваліфікований порошок може бути безпосередньо транспортований до сміттєвого баку за допомогою централізованого керування PLC.Гіпсовий порошок у сміттєвому баку можна транспортувати в систему в невеликій кількості в звичайному процесі виробництва гіпсокартону;

8. Основне обладнання Ми використовуємо міжнародних відомих виробників як партнерів, PLC використовує бренд Siemens, а пальник використовує німецький бренд Weso;

9. Наша компанія має першокласну команду дизайнерів, першокласну групу обробки, першокласну команду встановлення та налагодження, першокласне обладнання.Це необхідна гарантія для покупців отримати якісну та стабільну продукцію.

Характеристики нашого заводу з виготовлення природного гіпсу

1. Система стабілізації додавання матеріалу використовується для досягнення стабільного додавання котла з киплячим шаром, а також для стабілізації додавання матеріалу та нагрівання.Система стабілізації матеріальної добавки складається з бункера для стабілізації матеріальної добавки та транспортувального пристрою (дозувального шнека або стрічкової ваги).

2. Система кальцинування застосовує процес кальцинування в печі з киплячим повітрям для рівномірного кальцинування гіпсового матеріалу.

3. Охолоджуючий пристрій, доданий для охолодження кальцинованого гіпсу перед тим, як він потрапить у силос, щоб запобігти погіршенню гіпсу, спричиненому перегріванням.

4. Система обороту силосу: матеріали в різні періоди часу мають різну якість, тому вироблена з них продукція має різну якість.Система обертання силосу може рівномірно змішувати нові та старі матеріали, щоб продукти мали однакову якість.Крім того, система запобігає погіршенню перегріву, викликаного теплом, що виділяється накопиченням порошку.

5. Система видалення пилу застосовує пилозбірник мішкового типу, щоб забезпечити очищення пилу, що утворюється під час попереднього сушіння, транспортування, шліфування, прожарювання та процесів старіння, перед вивантаженням назовні, щоб відповідати вимогам робочого середовища.

6. Застосовується система розподіленого управління для централізованого керування розподіленими пристроями.

Параметри гіпсових виробів

1.Тонка: ≥100 меш;

2. Міцність на вигин (має пряме відношення до сировини): ≥1,8 МПа;Міцність проти тиску: ≥3,0 МПа;

3. Основний вміст: напівгідрат: ≥80% (регулюється);Гіпс <5% (регулюється);Розчинний безводний <5% (регулюється).

4. Початковий час встановлення: 3-8 хвилин (регулюється);час остаточного схоплювання: 6~15 хв (регулюється)

5. Консистенція: 65%~75% (регулюється)